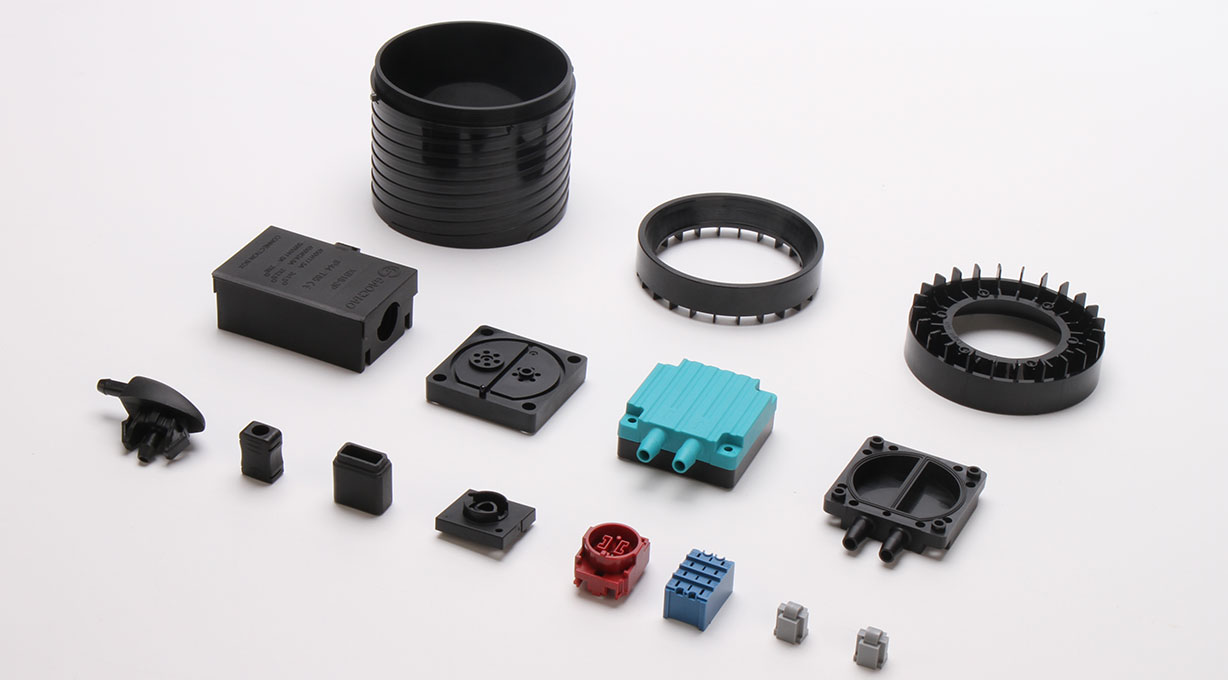

注塑模具,作为塑胶制品生产的关键工具,其基本结构多样,主要分为五类:两板模、三板模、侧向分型抽芯注塑模、自动脱螺纹注塑模以及热流道模具。

两板模,即单分型面注塑模具,结构简单实用,但浇口较大,需额外工序去除,且塑件表面会留下浇口痕迹,适用于对表面要求不高的场合。

三板模,又称双分型面或细水口模具,浇口痕迹小,易修整,便于自动化生产。但因注射压力损失大,易引起塑件翘曲、变形等缺陷。

侧向分型抽芯注塑模,适用于塑件侧壁有通孔、凹穴、凸台等特征的情况,其成型零件可侧向移动,实现侧向抽芯。

自动脱螺纹注塑模,则能在模具中设置旋转的螺纹型芯,自动脱卸带有螺纹的塑胶成型件。

热流道模具,与一般模具不同,其浇注系统内的塑料在注射成型过程中不会凝固,也不会随塑件脱模,能减少压力损失,保证塑胶件质量,但成本较高。