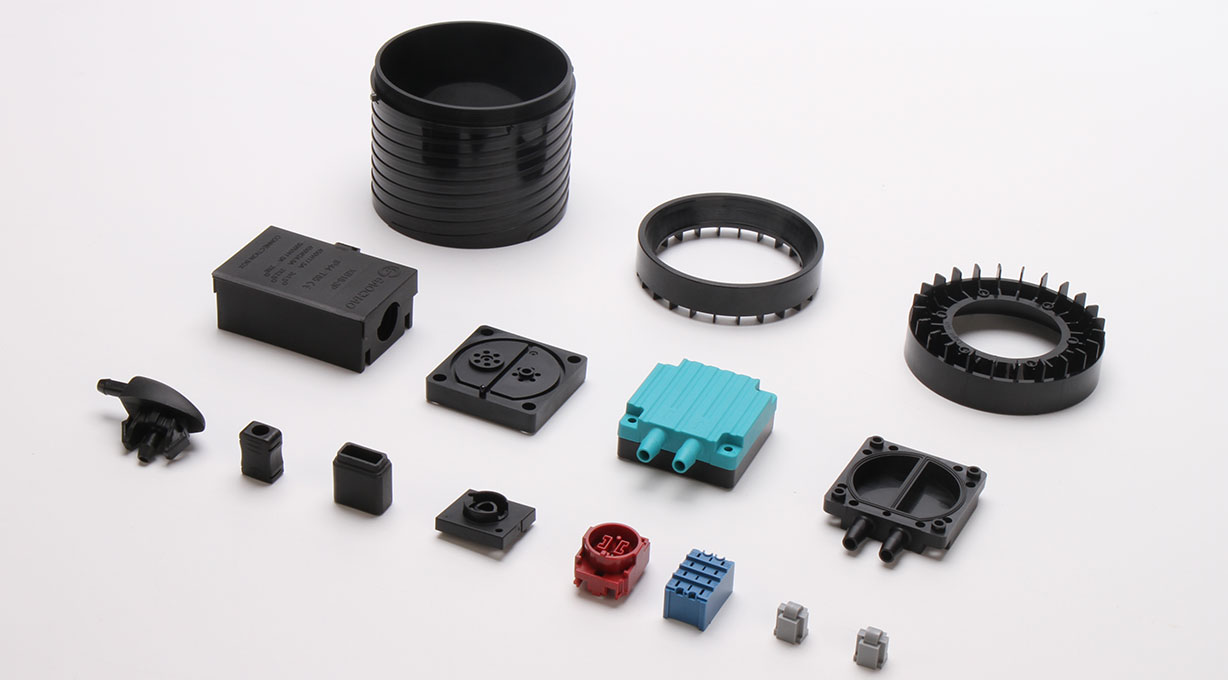

在注塑成型领域,主流道粘模是一个不容忽视的问题,它指的是注塑成型品的主流道在脱模过程中未能顺利与塑料模具分离的现象。这一现象不仅影响生产效率,还可能对产品质量造成不良影响。那么,主流道粘模究竟缘何而起?又该如何有效排除呢?

主流道粘模的成因多样,以下是几个主要方面:

首先,注塑成型过程中的冷却时间设置不当是主流道粘模的常见原因之一。当冷却时间太短时,主流道尚未充分冷却固化,便难以在开模时顺利脱落。因此,合理调整冷却时间是预防主流道粘模的重要措施。

其次,主流道的脱模斜度设计不足也是导致粘模的一个因素。主流道应具备一定的斜度,以便在脱模时能够顺利滑出。若斜度不够,应适当增加主流道的脱模斜度,以减少脱模阻力。

再者,注塑模具主流道衬套与射嘴的配合尺寸不当也可能引发漏流问题,进而导致主流道粘模。因此,在模具设计与制造过程中,应确保主流道衬套与射嘴的配合尺寸精确无误,以避免漏流现象的发生。

此外,主流道表面的粗糙度以及冷料井的设置也是影响主流道脱模的重要因素。若主流道表面太粗糙,且未设置冷料井,则容易增加脱模难度。因此,应改善主流道表面的粗糙度,并合理设置冷料井,以降低脱模阻力。

最后,注塑机射嘴温度过低也可能导致主流道粘模。当射嘴温度过低时,塑料熔体的流动性会受到影响,从而增加主流道与模具之间的粘附力。因此,应适当提高注塑温度,以确保塑料熔体具有良好的流动性。

综上所述,注塑成型中主流道粘模的原因多种多样,但通过合理调整冷却时间、增加主流道脱模斜度、确保模具配合尺寸精确、改善主流道表面粗糙度并设置冷料井以及提高注塑温度等措施,我们可以有效地排除这一故障,提高注塑成型的生产效率和产品质量。