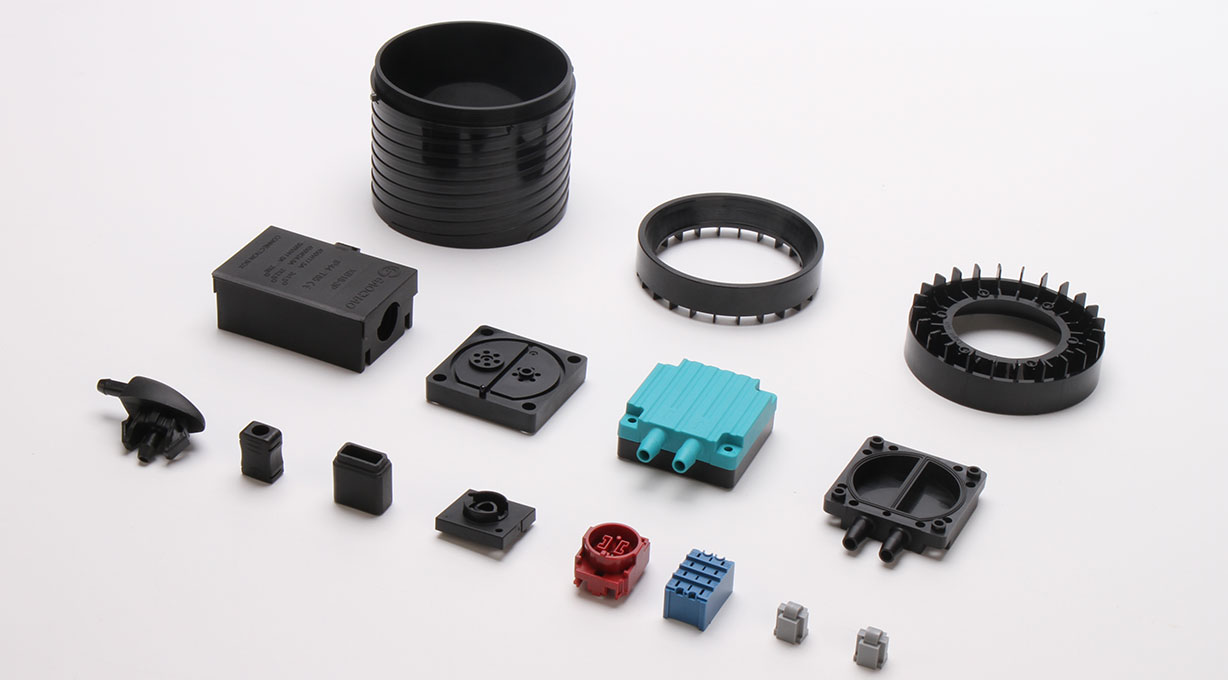

注塑成型,作为塑料制品加工领域中的一项主流技术,其高效、灵活的特点备受业界青睐。然而,在实际生产过程中,缺料问题却时常困扰着生产者,影响制品的完整性和品质。那么,注塑成型缺料究竟由哪些原因引起?本文将从四大类型进行深入剖析。

一、原料问题:质量基石,不容忽视

原料作为注塑成型的物质基础,其质量直接关乎制品的成败。当原料质量不佳、流动性差或掺杂杂质时,缺料问题便可能悄然而至。原料粒径分布不均、含水量超标或含有其他异物,都会严重削弱其流动性,使得塑料原料难以在模具腔体内充分填充,从而导致缺料。

二、注塑参数:精准设置,至关重要

注塑成型参数的设置,是确保制品质量的关键一环。注射速度过快、注射压力过低,或是注射时间过短、注射量不足,都可能成为缺料的“罪魁祸首”。这些参数的不当设置,会使得塑料原料在模具腔体内的填充过程受阻,进而引发缺料现象。

三、模具问题:设计合理,制造精良

模具作为注塑成型的“模具”,其设计和制造精度直接影响着制品的形状和尺寸。若模具设计不合理、制造精度不高,或在使用过程中磨损严重、存在其他缺陷,都可能导致塑料原料在模具腔体内无法完全填充,从而引发缺料问题。

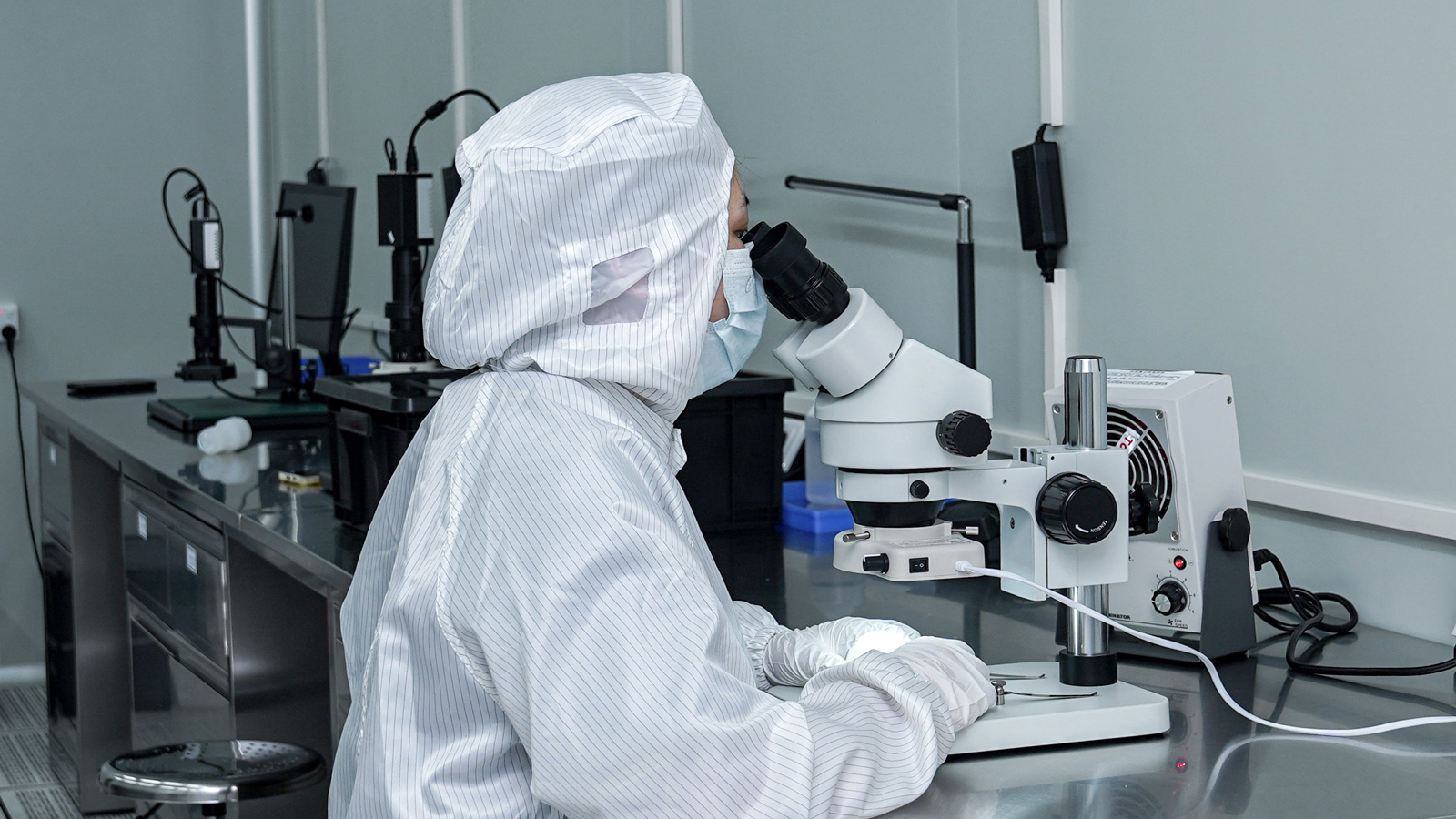

四、设备问题:稳定可靠,是生产之基

注塑机作为注塑成型的核心设备,其性能状态直接影响着生产过程的顺利进行。若注塑机存在故障、老化等问题,或控制系统不稳定、存在其他隐患,都可能使得塑料原料在模具腔体内的填充过程受到影响,进而导致缺料。

综上所述,注塑成型缺料问题并非单一因素所致,而是原料、注塑参数、模具和设备等多方面因素共同作用的结果。为了有效解决缺料问题,生产者需从控制原料质量、合理设置注塑参数、优化模具设计和制造精度、定期检查和维护设备等多个方面入手。只有综合运用这些措施,才能切实减少缺料问题的发生,提升产品的质量和生产效率,为注塑成型行业的持续发展注入新的活力。