在包胶注塑成型领域,TPE粘模具问题无疑是制约生产效率与产品质量的一大瓶颈。为了有效破解这一难题,本文将从模具设计、成型工艺、材料选择、模具维护等多个维度出发,为您提供一套全面而细致的改善方案。

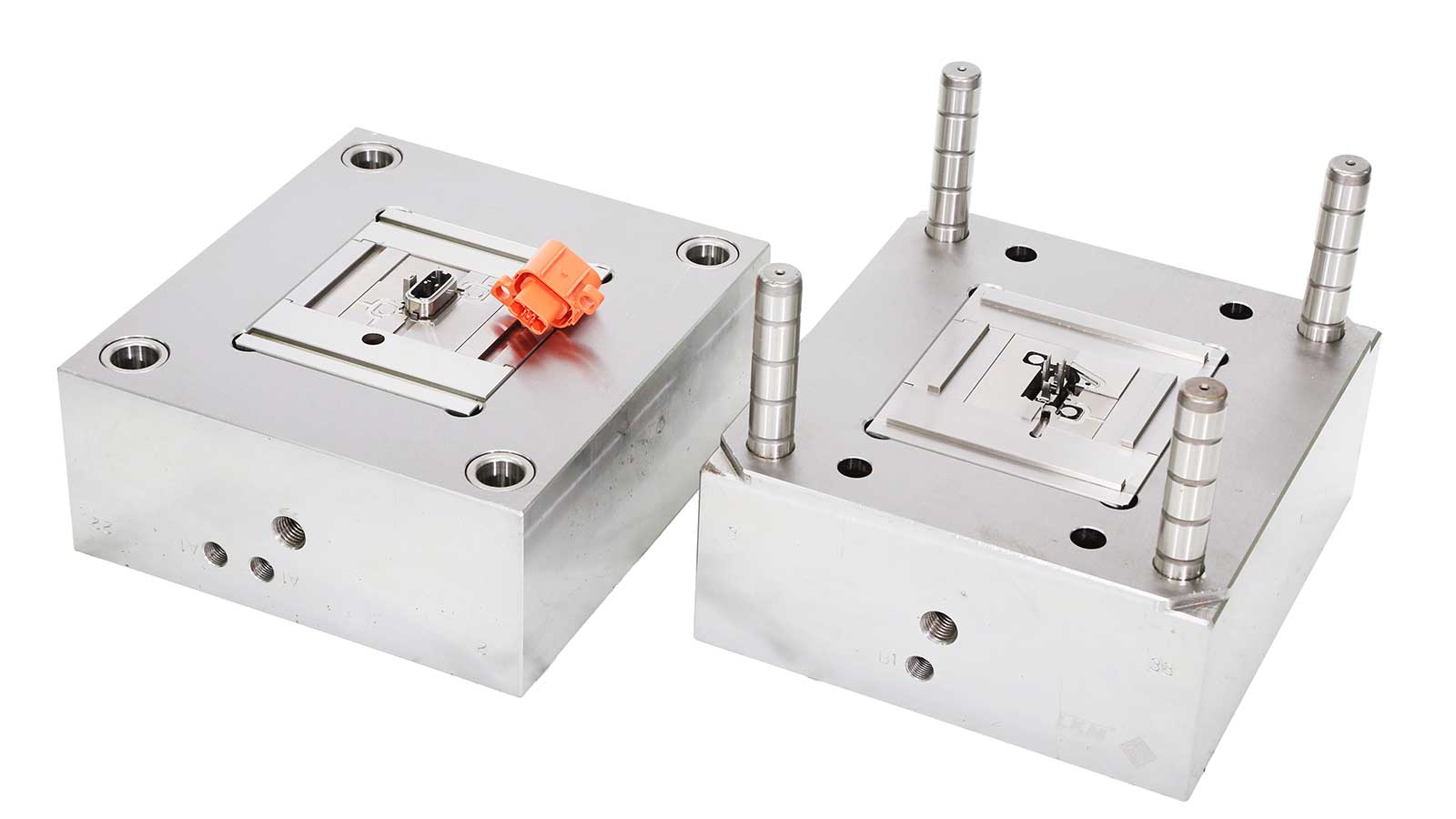

一、模具设计优化

首先,从模具设计入手,我们可以尝试以下策略:

- 表面处理差异化:将公模设计为光面,母模则进行喷砂或晒纹处理。这一改变能有效减少TPE与模具表面的接触面积,从而降低粘附力,使脱模过程更为顺畅。

- 拔模角度调整:通过减小公模的拔模角度或取消拔模角度,引导软胶更倾向于留在公模上,减少在母模上的粘附。

- 排气结构升级:优化模具的排气结构设计,确保模腔内气体能够迅速、顺畅地排出。这有助于降低模腔内的气体压力,为软胶脱模创造有利条件。

二、成型工艺调整

在成型工艺方面,我们同样有多项调整措施:

- 温差效应利用:通过调整模具温度,如对公模进行低温处理,母模进行高温处理,利用温差效应来减少软胶的粘附。

- 成型参数优化:适当降低成型温度和保压时间,以减少TPE的流动性和压力,从而降低其粘附模具的可能性。

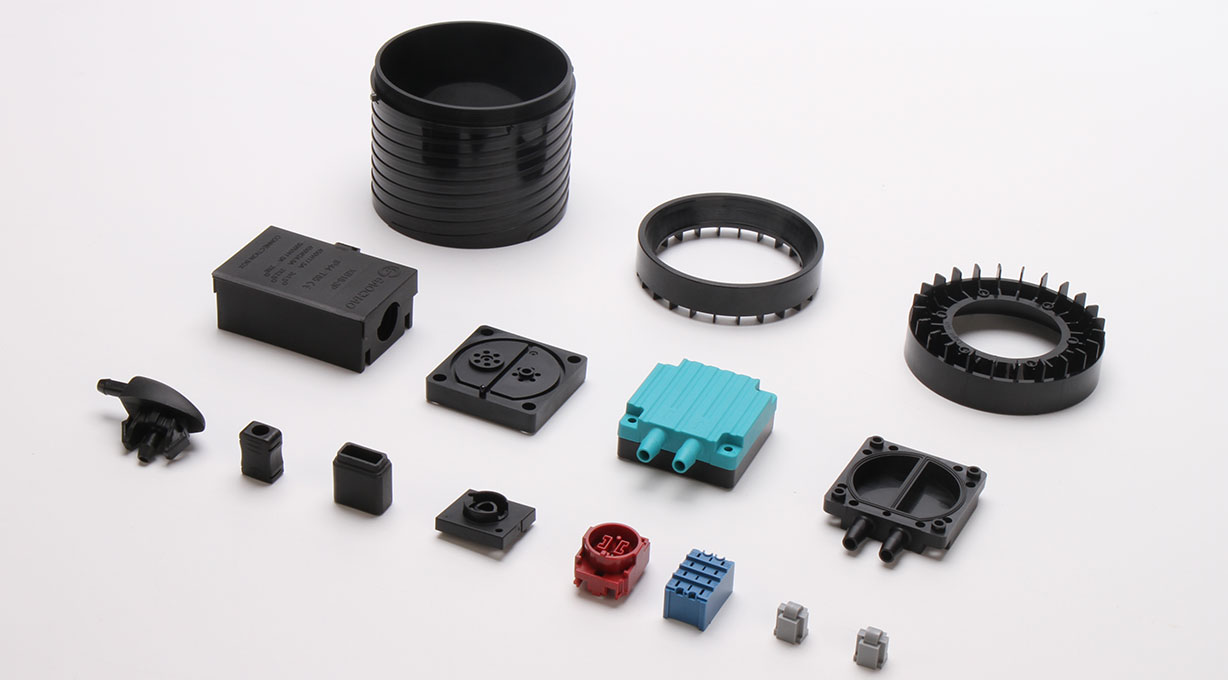

三、材料选择与优化

材料的选择与优化也是解决TPE粘模具问题的关键:

- 材料配方调整:选择合适的TPE材料,并通过调整材料配方体系,改善其流动性和脱模性能,从根本上减少粘模现象的发生。

- 脱模剂选用:尝试使用与TPE相容性更好的脱模剂,既减少其对制品外观的影响,又确保良好的脱模效果。

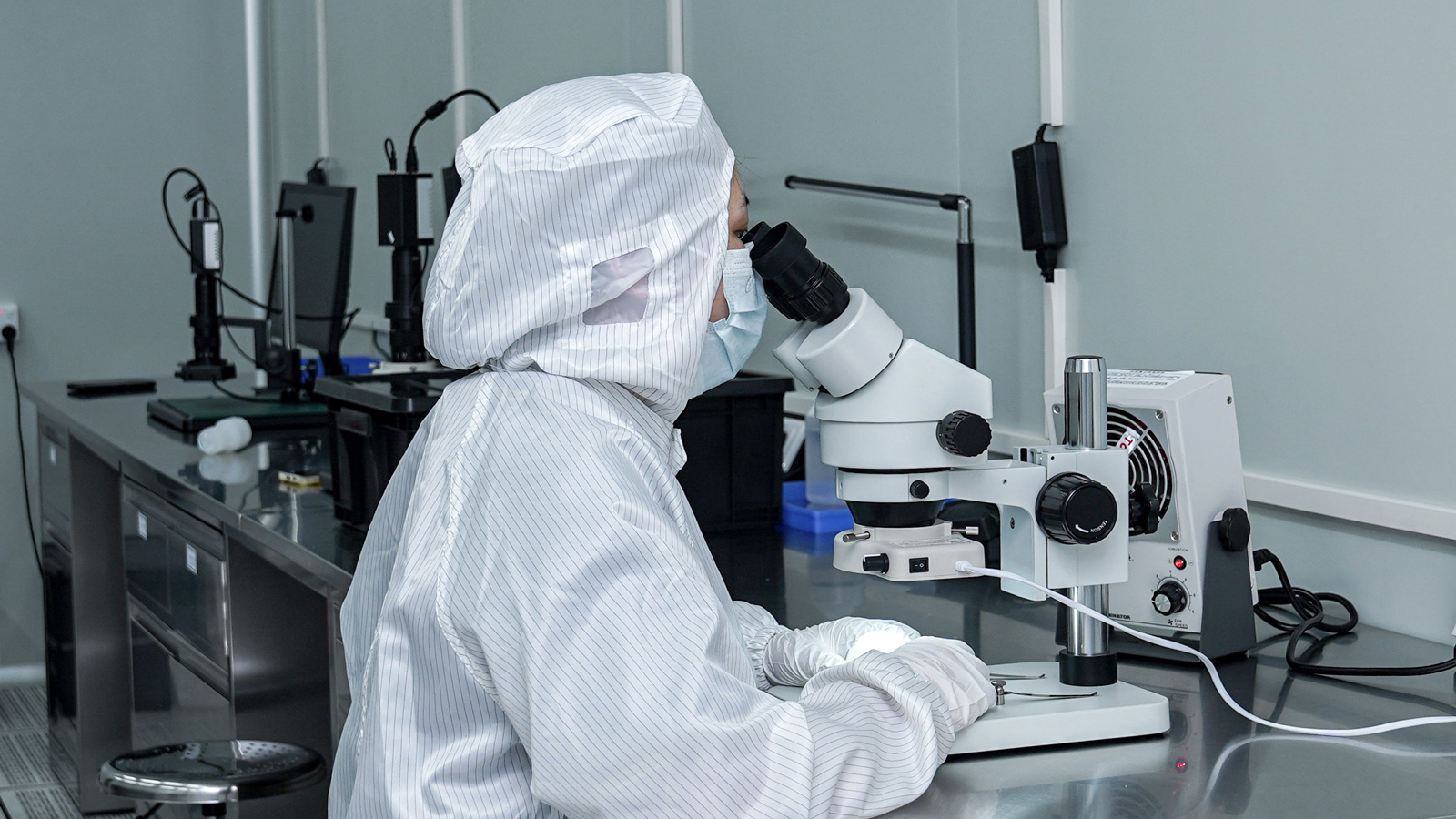

四、模具维护与清洁

模具的维护与清洁同样不容忽视:

- 注塑前清洁:在注塑前确保模具的清洁度,避免油污、灰尘等杂质影响TPE与模具的接触,从而减少粘附。

- 定期维护:定期对模具进行维护检查,清理模具上的残留物和杂质,保持模具表面的光滑和清洁,为顺利脱模提供有力保障。

五、其他关键注意事项

此外,还有一些其他值得注意的细节:

- 注塑速度与压力控制:在包胶注塑成型过程中,要严格控制注塑速度和压力,避免过快的注塑速度和过高的压力导致软胶过度流动和粘附。

- 双色模具设计考量:在设计双色模具时,要充分考虑两种塑胶材料的兼容性和流动性,确保在注塑过程中能够顺利分离和脱模,避免粘模问题的发生。

综上所述,通过模具设计的优化、成型工艺的调整、材料的选择与优化、模具的维护与清洁以及其他关键注意事项的把控,我们可以有效地改善包胶二次注塑成型过程中TPE粘模具的问题。希望本文能为您提供有益的参考和启示。