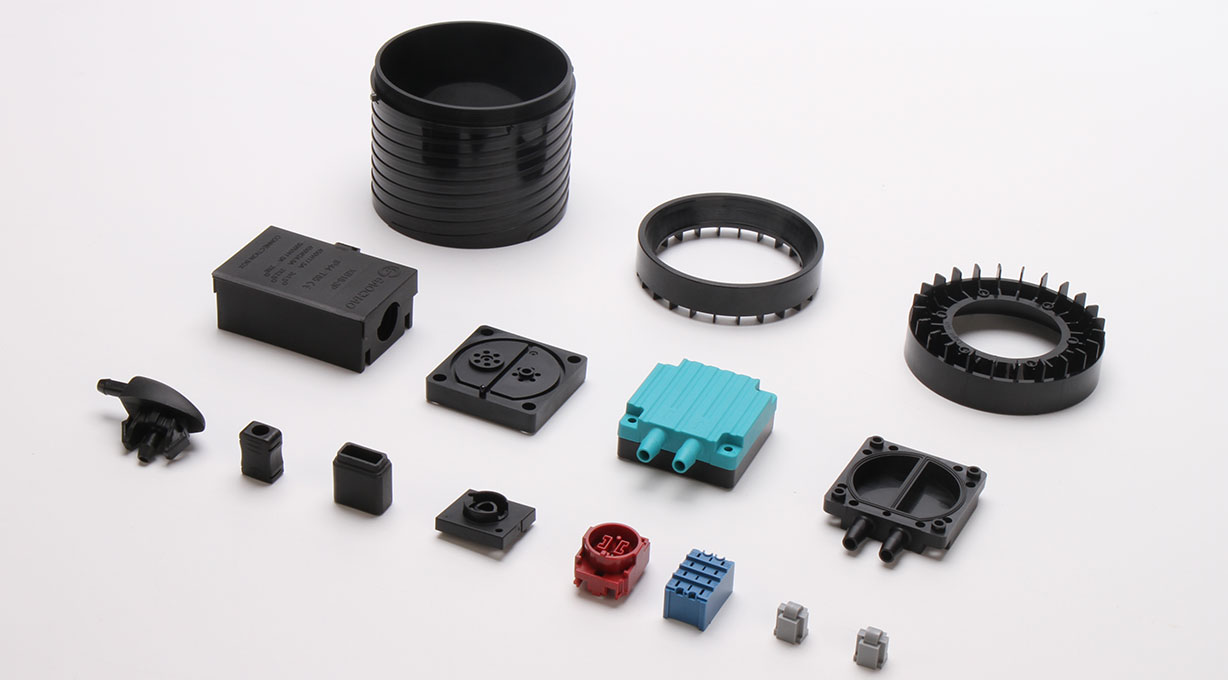

在塑胶模具成型过程中,注塑产品的总体尺寸与精度是衡量其质量的重要指标。那么,究竟有哪些因素在悄然影响着注塑产品的尺寸与精度呢?

首先,注塑产品的总体尺寸,很大程度上取决于塑料的流动性。流动性优异的塑料,能够轻松成型出较大尺寸的塑件。而对于薄壁塑件或流动性欠佳的塑料,在进行注射成型时,需谨慎控制塑件尺寸,以免熔体无法充分填充满型腔,或形成影响外观和结构强度的熔接痕。为确保良好的成型效果,我们还需从塑胶模具成型工艺和塑胶件壁厚两方面入手,如适当提高成型温度、增加成型压力,以及合理设计塑胶件壁厚等。

此外,注塑产品尺寸还受到成型设备的限制。注射成型的塑胶件尺寸,需考虑注射机的注射量、锁模力和模板尺寸;而压缩和压注成型的注塑产品尺寸,则需顾及压力机的最大压力及台面尺寸。注塑产品成型后的实际尺寸与产品图中尺寸的符合程度,即塑件尺寸精度,其高低直接取决于成型工艺及所使用的材料。在满足使用要求的前提下,我们应尽量将注塑产品尺寸精度设计得更为合理,以降低加工难度。

那么,具体有哪些因素影响注塑产品精度呢?

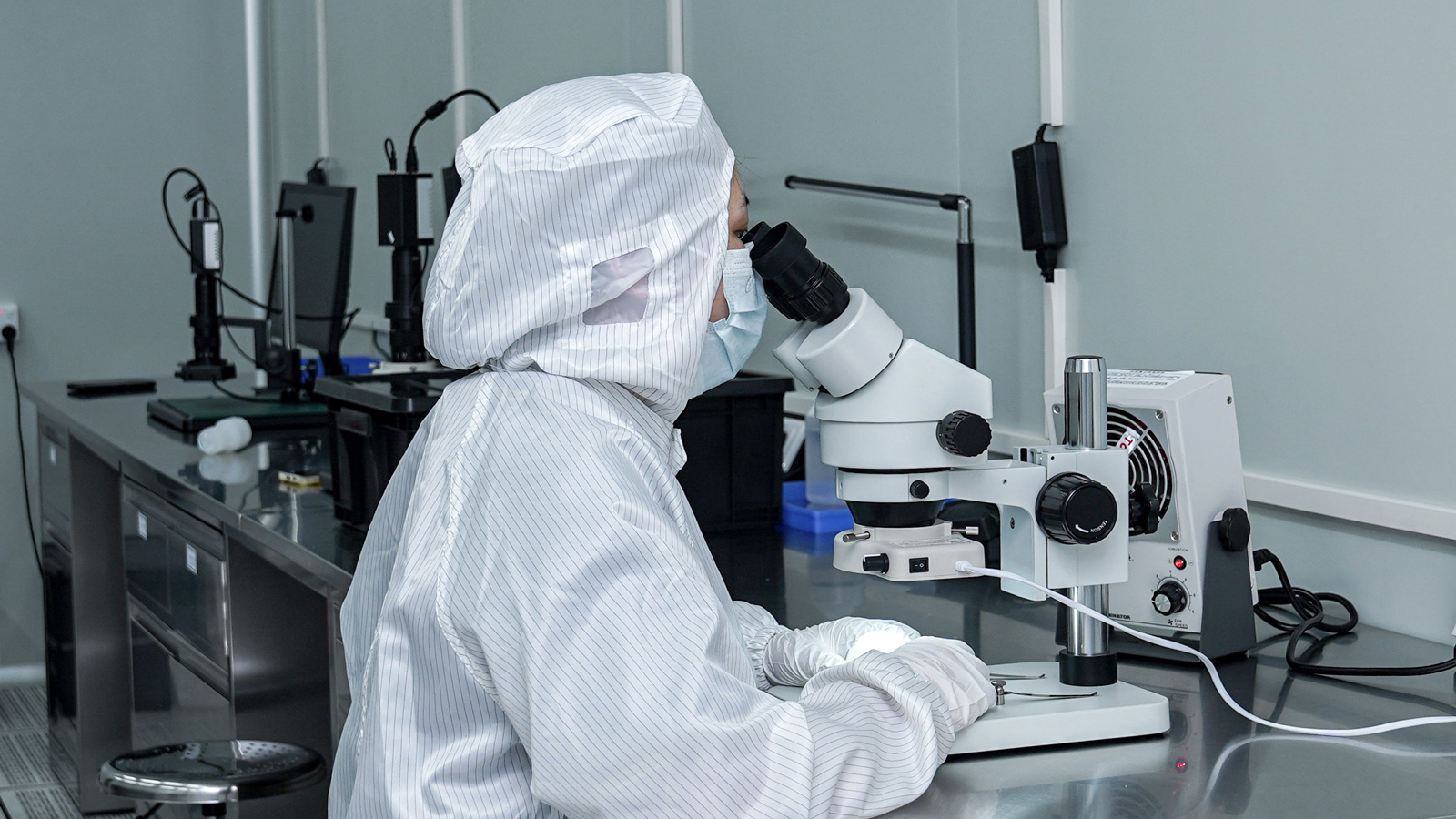

其一,塑胶模具的制造精度对塑件尺寸精度影响至关重要。在设计塑胶模具时,我们不仅要考虑模具的分型面,以确保塑件的成型和脱模顺利,还要充分考虑注塑产品成型时熔料的流动性,包括浇道的分布、浇口的位置、排气设计,以及模具的冷却或加热系统等。

其二,塑料收缩率的波动也是影响塑件尺寸精度的重要因素。塑料的结晶性、流动性、料温,以及模具温度、注射压力、保压压力、塑化背压、成型周期等,都会对收缩率产生不同程度的影响,进而影响注塑产品的尺寸精度。

其三,成型过程中塑胶模具的磨损也是不可忽视的因素。模具的磨损会导致模具尺寸不断变化,从而影响注塑产品的尺寸稳定性。

其四,成型时的工艺条件变化,如飞边厚度的变化及脱模斜度的设置,都会对注塑产品精度产生一定影响。

综上所述,宜泽模具深入分析了影响塑胶件尺寸精度的多重因素,旨在为大家提供有益的参考和借鉴。在塑胶模具成型过程中,我们需综合考虑上述因素,以确保塑件尺寸与精度的稳定与可靠。