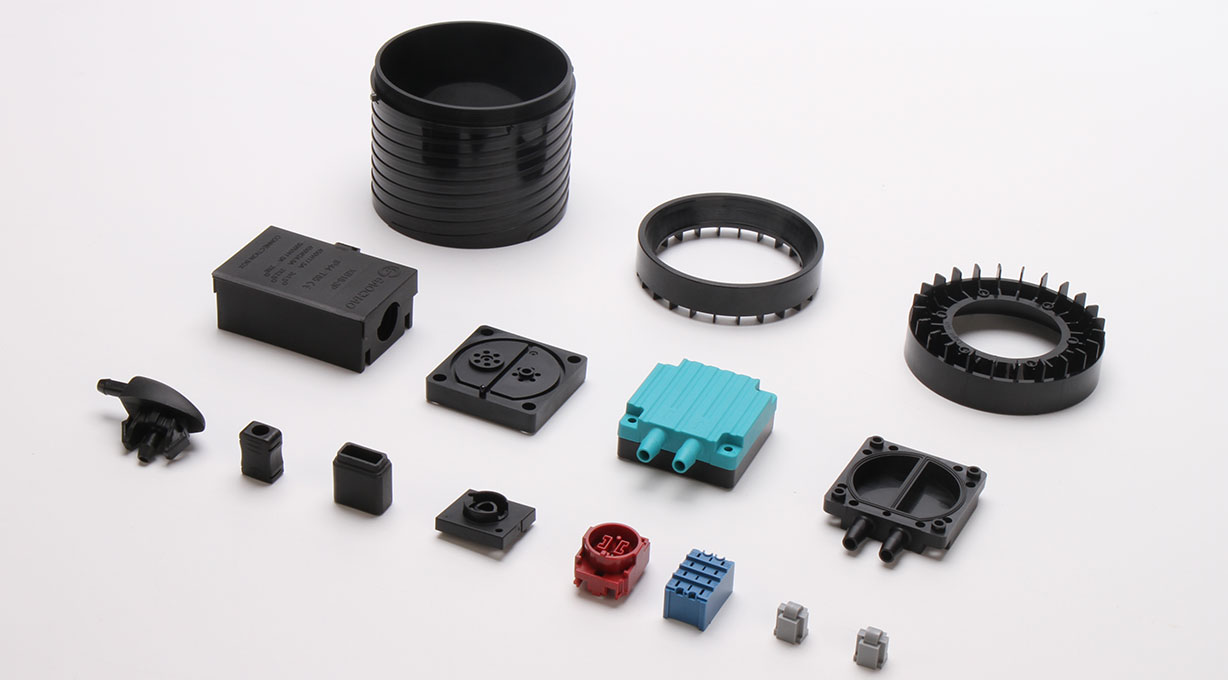

在注塑成型领域,残余应力作为产品脱模后未完全释放的内应力总和,是影响制品品质的关键因素之一。它不仅会导致产品表面翘曲变形,进而影响产品的形状精度与尺寸稳定性,还可能诱发一系列其他缺陷,缩短塑料产品的使用寿命,降低其使用性能与经济价值。因此,深入探讨残余应力的成因及其防控策略,对于提升注塑成型产品的整体质量至关重要。

残余应力的主要成因

要有效规避残余应力的产生,首要任务是明确其来源。注塑产品中的残余应力主要归因于两大方面:取向残余应力和收缩残余应力。在注塑成型过程中,熔体的注射温度、模具型腔温度、熔料的充填时间与速度、保压压力以及流道设计等因素,均会对流动应力产生显著影响,进而影响到最终产品的内应力状态。

应对策略:从模具设计与成型工艺双管齐下

一、塑料注塑模具的优化设计

- 分流道设计:确保分流道平衡且尺寸合理,通过调整分流道尺寸,促进熔料均匀流动。

- 冷却系统布局:优化模具冷却系统设计,确保塑料制品表面各部分冷却速度均匀,减少因冷却不均导致的应力集中。

- 模腔厚度控制:保持模腔厚度均匀一致,避免厚度波动过大引起的应力分布不均。

- 浇口设计与位置:改进浇口设计,合理布置浇口位置,缩短流程,确保压力传递均匀。

- 避免尖角设计:在模具设计中避免尖角结构,以减少应力集中点,降低残余应力水平。

二、成型工艺的精细调控

- 注射速度与压力:通过提高注射速度和压力,并采用分级注射策略,有效减小残余应力导致的变形问题。

- 模具温度调整:将模具温度调整至最适范围,以平衡熔料冷却速度与固化过程,降低内应力产生。

- 熔体温度控制:适当提高熔体温度,有助于改善熔料的流动性,减少充填过程中的应力积累。

- 保压参数优化:在注塑成型过程中,合理减少保压压力和保压时间,避免过度保压导致的应力集中现象。

综上所述,通过精细的模具设计与科学的成型工艺调控,可以有效控制并降低注塑成型产品中的残余应力,从而提升产品质量,延长使用寿命,确保注塑制品在性能与经济性上均达到理想状态。