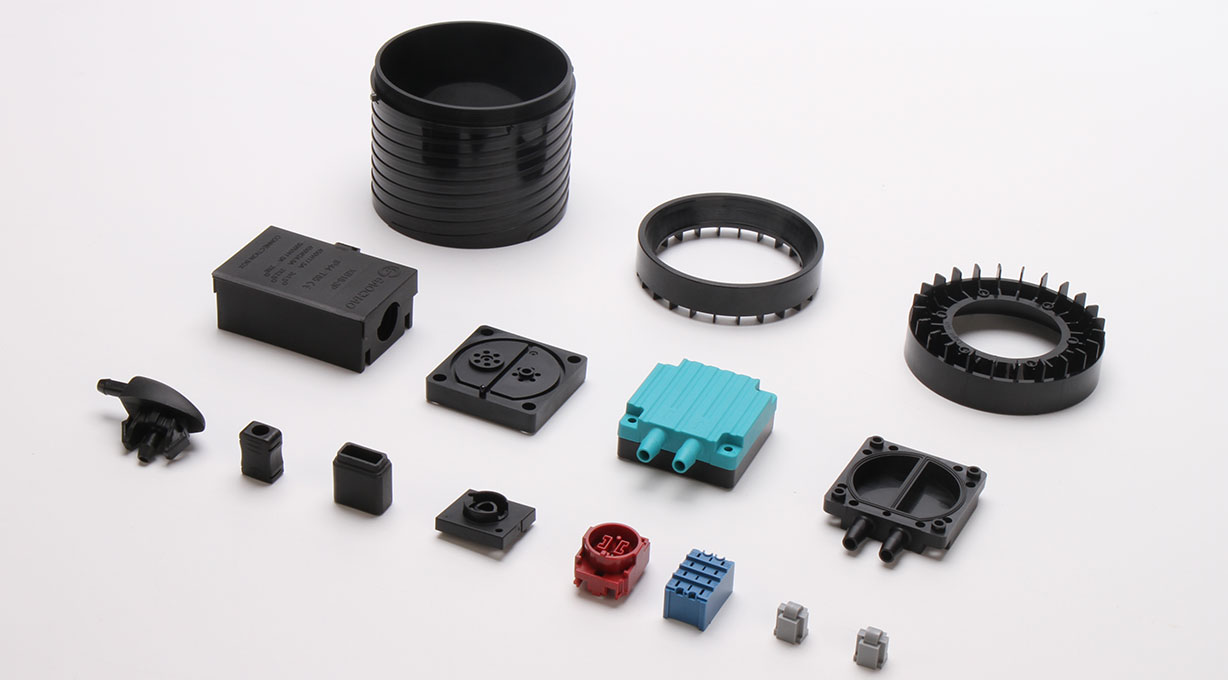

在注塑模具的成型过程中,我们常常需要在塑件表面设置一些特殊的花纹或符号,如手柄上的防滑纹、瓶盖的密封螺纹、按钮的操作标识等。那么,这些塑件上的螺纹究竟是如何成型的呢?本文将为大家详细介绍注塑模具塑胶件上螺纹成型的三种常用方法及其特点。

注塑模具塑胶件上的螺纹成型,主要可以通过以下三种方式实现:

一、成型时直接成型

这种方法加工简便,成本低廉,且生产周期短。然而,由于塑料材料的特性,直接成型的螺纹在强度上相对较差,精度等级也较低。因此,这种方法更适用于对螺纹强度要求不高的场合。

二、成型后进行机械加工

当直接成型法难以满足螺纹成型要求时,我们可以选择成型后进行机械加工的方法。这种方法需要在螺纹成型后进行二次加工,因此生产效率相对较低。它通常应用于螺纹孔径小且较深、螺纹型芯刚度和强度不足,或在侧面需要安装螺纹型芯导致模具结构复杂等情况下。

三、采用金属螺纹嵌件

金属螺纹嵌件具有精度高、强度好的优点。然而,在成型塑件时,嵌件周围容易集中形成应力,且加工和安放嵌件会增加生产周期和成本。因此,这种方法通常应用于要求配合精度高、经常装拆和受力较大的螺纹中。特别是在直接成型螺纹因牙型过细而导致使用强度不够时,更应采用金属螺纹嵌件来确保塑件的质量和性能。

综上所述,注塑模具塑胶件上的螺纹成型方法各有千秋,我们应根据具体的应用场景和需求来选择最合适的方法。在追求生产效率和成本控制的同时,也要确保塑件的质量和性能满足使用要求。