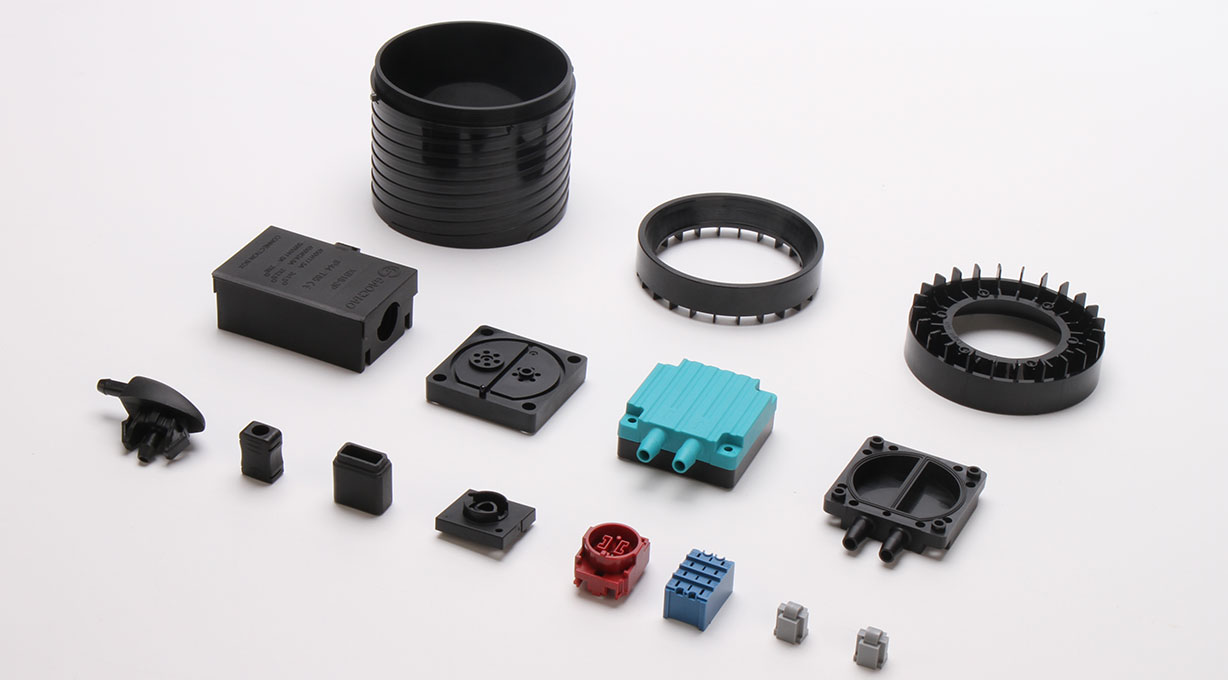

在塑料制品的广泛生产领域中,注射成型技术以其高效、灵活的特点,成为了不可或缺的一环。然而,尽管这一技术得到了广泛应用,实际生产过程中却常因设计经验欠缺、塑料原料种类繁多、塑料件结构复杂以及注射成型工艺影响因素众多等挑战,导致塑料件出现种种不合格现象。这些不合格现象,往往以各种成型缺陷的形式,呈现在塑件之上。

谈及注塑件的缺陷,其成因之复杂,往往令人头疼。多种原因相互交织,相互影响,使得准确判定缺陷根源变得颇为棘手。但总体而言,这些缺陷可大致归结为注塑成型设备选择不当、注塑成型工艺设计不合理以及注塑模设计存在缺陷等三大方面。那么,究竟哪些因素会导致塑料制品的强度下降呢?以下便是几大关键原因:

-

塑料分解:塑料在高温下若发生分解,其分子链将遭到破坏,从而导致强度大幅下降。

-

注塑成型温度过低:温度不足会影响塑料的熔融状态和流动性,进而削弱其成型后的强度。

-

塑料熔接不良:熔接线处的结合强度若不达标,将直接影响整件塑料制品的力学性能。

-

塑料潮湿未干:塑料中的水分若未完全去除,会在成型过程中产生气泡,降低制品的强度。

-

塑料中混入杂物:杂质的存在会破坏塑料的均质性,削弱其整体强度。

-

浇口位置不当:浇口的位置和设计直接影响塑料的填充效果和应力分布,进而影响制品强度。

-

制品设计不合理:如存在锐角缺口等设计缺陷,将成为应力集中点,降低制品的承载能力。

-

金属嵌件周围塑料厚度不足:嵌件周围的塑料若厚度不够,将难以提供足够的支撑和保护,影响制品的整体强度。

-

塑料注塑模具温度过低:模具温度过低会影响塑料的冷却速度和结晶度,进而影响其强度。

-

塑料回料次数过多:回料次数过多会导致塑料性能下降,包括强度的降低。

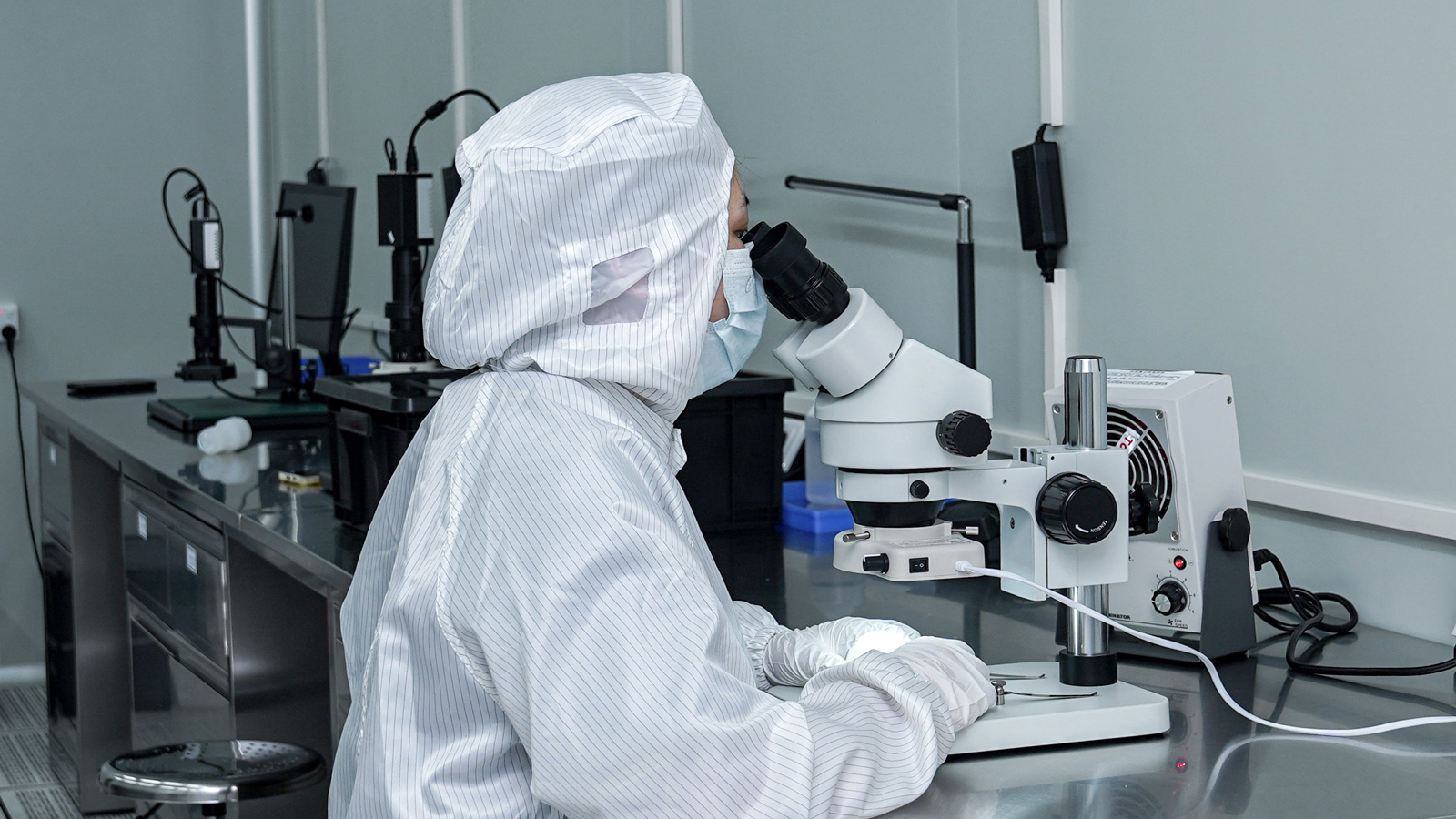

综上所述,塑料制品强度下降的原因多种多样,涉及塑料原料、成型工艺、模具设计以及制品结构等多个方面。在实际生产过程中,应综合考虑这些因素,采取有针对性的措施,以提高塑料制品的质量和性能。