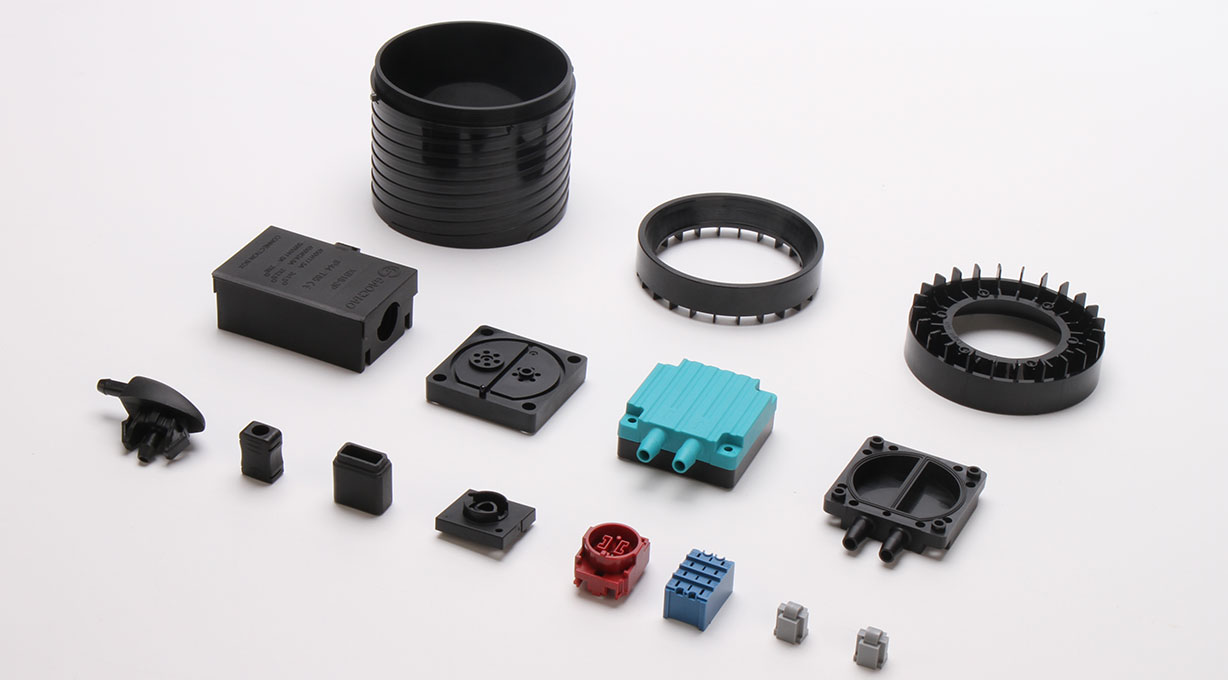

在注塑成型加工过程中,毛边问题的出现往往令人头疼。其产生原因错综复杂,涉及注塑设备、模具设计、注塑工艺以及原材料等多个方面。本文将从这四个维度出发,全面剖析注塑成型中毛边现象的产生根源。

一、注塑设备因素

首先,注塑机的锁模力是关乎毛边产生的关键因素。在选择注塑设备时,必须确保注塑机的额定锁模力高于产品纵向投影面积在注射时所形成的张力。否则,锁模力不足将导致胀模现象,分型面毛边随之而生。

其次,合模装置的调节也至关重要。若模具不平行或合模装置调节不当,注射时分型面便易出现毛边。此外,注塑模具本身的平行度不佳,或在装模过程中未保证平行,同样可能导致合模不紧密,进而产生分型面毛边。

二、模具设计方面

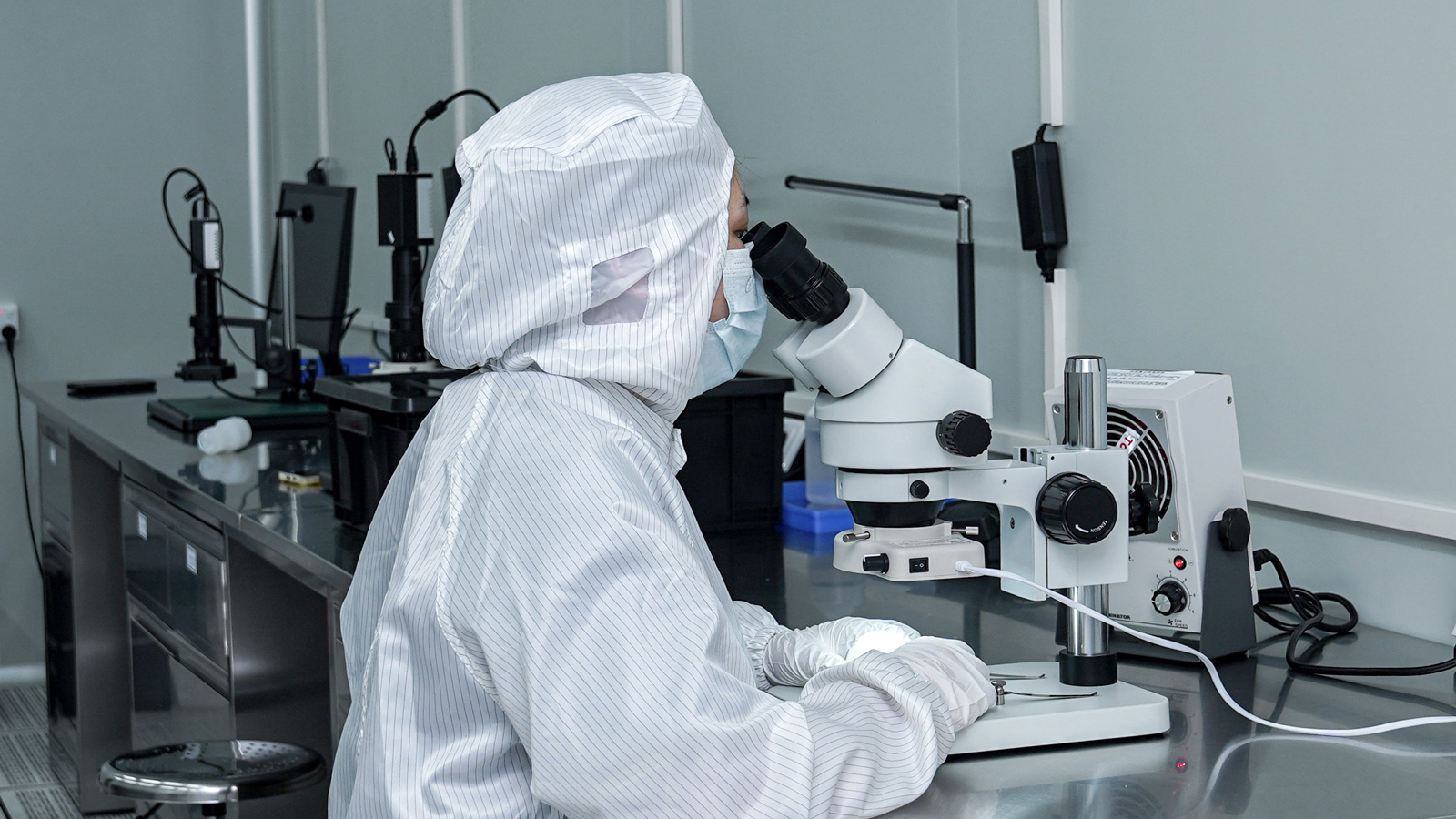

模具的精度直接影响着注塑成型的质量。当模具模芯的平面度较差时,模具合模时便会产生间隙,从而为分型面毛边的出现埋下伏笔。因此,提高模具的精度是减少毛边现象的有效途径之一。

三、注塑成型工艺因素

注塑成型过程中的压力、速度以及加料量均对毛边的产生有着重要影响。具体而言:

- 注塑成型时的压力过高或速度过快,将导致模具张开力增加,进而产生溢料,形成毛边。

- 加料量过大同样会导致毛边的产生。过多的原料在注射过程中无法完全填充模具,部分塑料便会溢出形成毛边。

- 注塑机筒、喷嘴或模具温度过高,会使塑料黏度下降,流动性增加,从而增加分型面毛边的风险。

四、原材料因素

原材料的特性也是影响毛边产生的重要因素之一。

- 塑料材料的黏度过高或过低都可能导致分型面出现毛边。黏度过高时,塑料流动性差,易在分型面处堆积形成毛边;黏度过低时,塑料流动性过好,易溢出模具形成毛边。

- 塑胶粒的大小不均也会导致机筒加料量变化不定,进而影响注塑成型的稳定性,增加分型面毛边的出现概率。

综上所述,注塑成型中毛边现象的产生是多方面因素共同作用的结果。要有效解决这一问题,需要从注塑设备、模具设计、注塑工艺以及原材料等多个方面入手,综合考虑、全面优化。