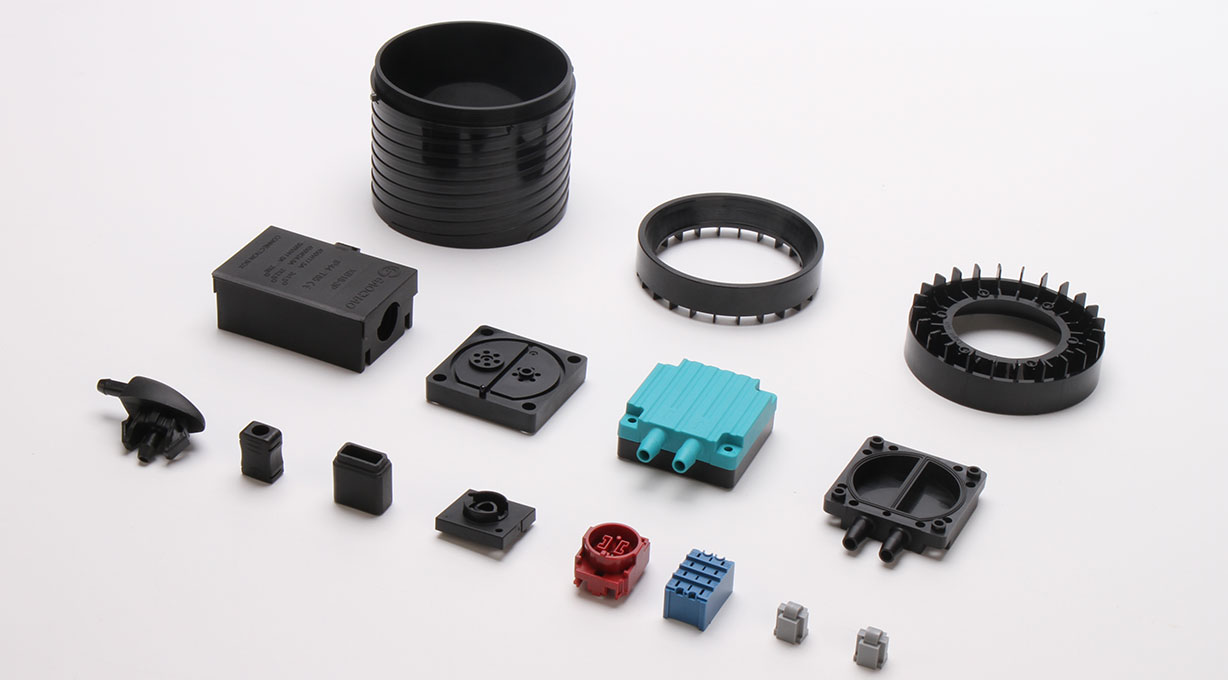

在塑料制品的制造过程中,外观的平整与光滑往往是衡量产品质量的重要标准,尤其是那些不容许留下明显浇口痕迹的产品。为了满足这一需求,点浇口——这一特殊而细腻的浇口设计应运而生,也被形象地称为针浇口。它以其针尖般的细小尺寸,在制件表面仅留下微乎其微的痕迹,完美保持了制件的外观美感。

点浇口之所以备受青睐,主要得益于其独特的优势:

- 充模效果佳:点浇口的设计有利于塑料熔体的顺畅充模,确保制件各部位的均匀填充。

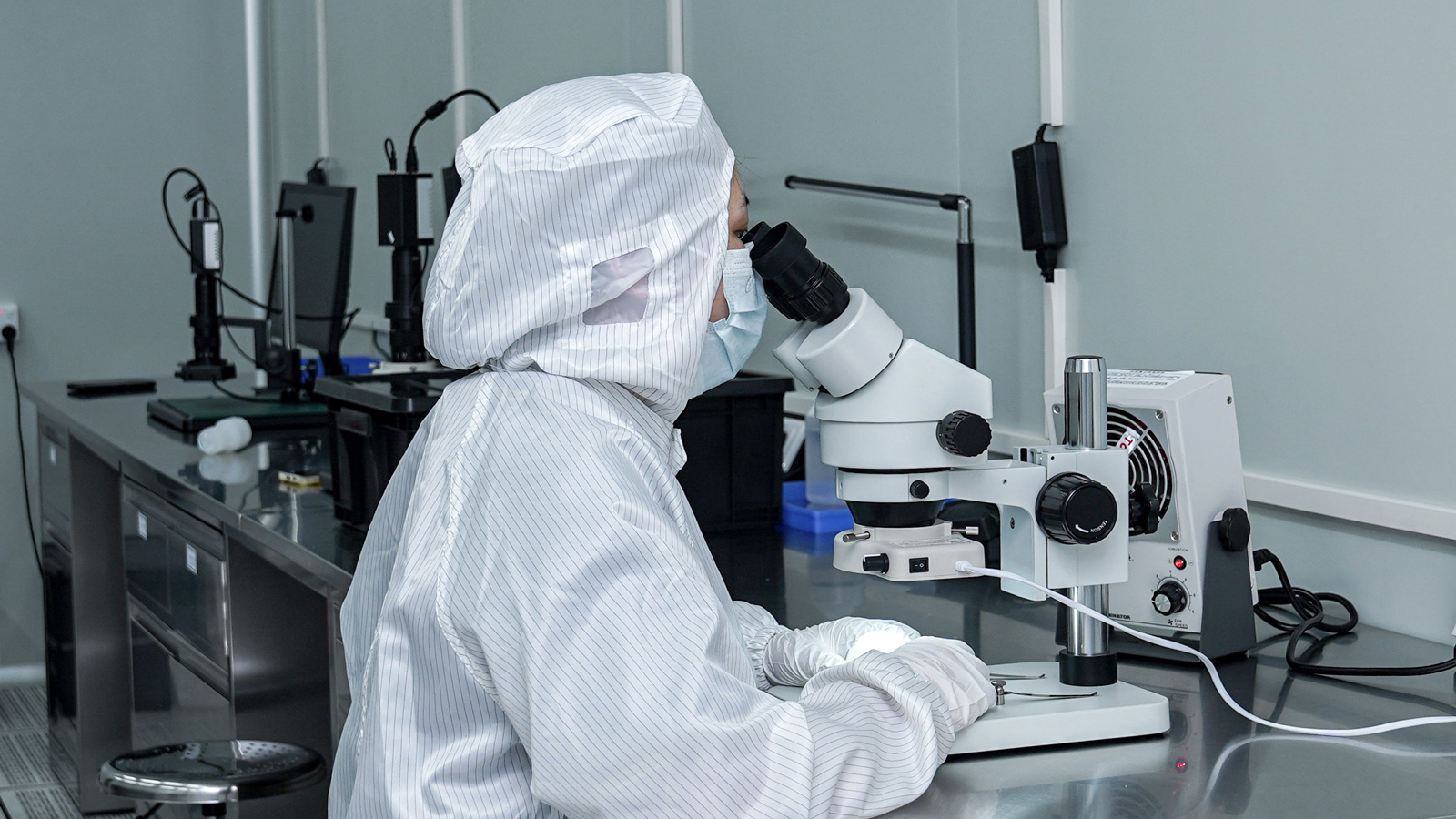

- 凝固时间可控:通过精确调整点浇口的尺寸和形状,可以有效控制浇口的凝固时间,进而优化制件的成型过程。

- 自动化生产便捷:点浇口与自动化生产线的完美契合,使得塑件的生产过程更加高效、便捷。

- 浇口痕迹易修整:细小的浇口痕迹使得后续修整工作变得轻松简单,进一步提升了制件的外观质量。

然而,在采用点浇口设计时,也需特别注意以下几点问题:

- 浇口长度需适中:由于点浇口直径极小,注射过程中压力损失较大,容易引起收缩率增大和浇口附近的内应力集中,从而导致制件翘曲、变形等缺陷。因此,应尽量缩短浇口的长度,以减少这些不良影响。

- 成型塑件需谨慎选择:点浇口并不适用于所有类型的塑件。对于平薄塑件或不允许有变形的塑件来说,单个点浇口可能因流程过长而导致熔接处料温过低、熔接不牢等问题,形成明显的熔接痕,影响塑件的外观和强度。同时,料温的差异还可能引起塑件的扭曲变形。因此,在这类塑件的成型过程中,应采用多点进料的方式,以确保制件的质量和稳定性。

综上所述,点浇口作为双分型面注塑模具中的一种重要浇口设计,以其独特的优势在塑料制品制造中发挥着重要作用。然而,在实际应用中,我们也需根据具体情况谨慎选择和设计,以充分发挥其优势并避免潜在的问题。