3C电子精密件方案详情

开创精密配件、精密模具一体化的新时代!

方案介绍

3C电子精密注塑件是指用于消费电子、通讯设备和计算机等产品中的精密注塑成型零部件。注塑技术广泛应用于大批量生产小型、复杂、精细的塑料部件,特别是在3C产品中,这些部件通常需要具备高精度、高强度以及良好的表面质量。精密注塑件在手机、平板电脑、家电、智能硬件等3C产品中起着至关重要的作用。

方案价值

高精度与高复杂度

采用精密模具和先进的注塑技术,能够制造出尺寸公差非常小的复杂零件,常见的公差可达到±0.1mm甚至更小。

小型化与高集成度

随着3C电子产品不断向更小型、更轻便的方向发展,精密注塑件通常需要在设计时做到小型化并具备更高的集成度,例如部件集成多个功能。

高强度与耐用性

注塑件的材料通常需要满足抗冲击、抗摔、耐高温等性能要求,尤其是在智能手机、平板电脑的外壳以及内部组件中有较高的强度和耐用性。

加工步骤

DFM

DFM阶段确保产品设计与制造工艺相契合。设计团队深入分析产品几何形状、尺寸及表面要求,评估可制造性。同时,选择合适的注塑材料,并优化产品设计以满足注塑成型工艺。此阶段的目标是确保产品既满足功能需求,又具备高效、低成本的制造可行性。

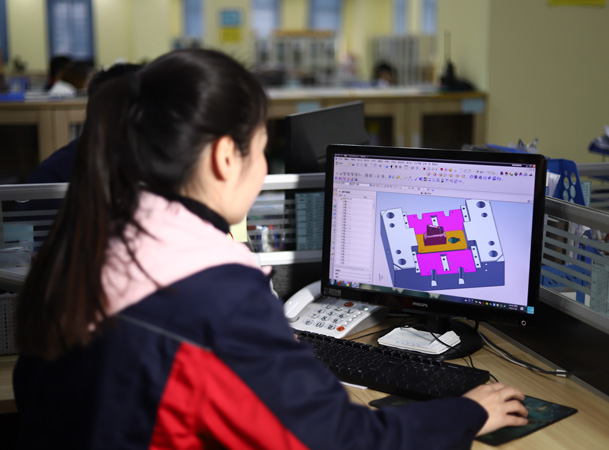

设计模具

模具设计阶段,团队利用CAD/CAM软件创建3D模型,详细设计模具各部件。考虑材料选择、冷却系统、顶出机构等,确保模具满足产品生产要求。图纸输出后,为模具制造提供精确指导,确保模具质量与性能。

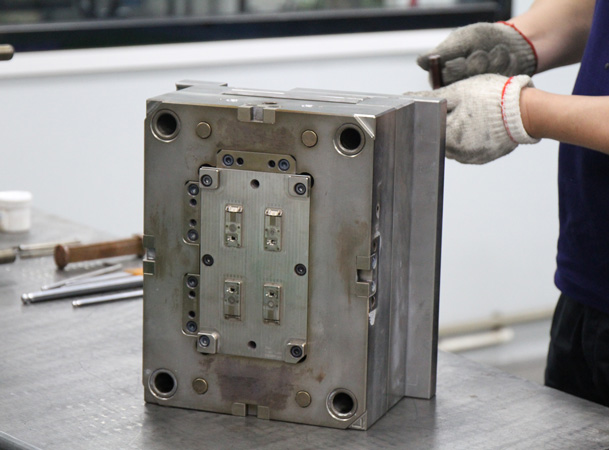

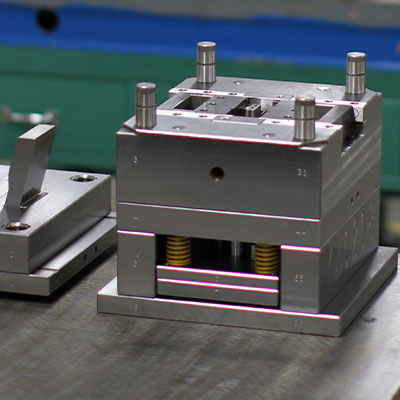

制造模具

模具制造阶段,依据设计图纸进行原材料准备、粗加工、精加工。采用电火花加工、线切割等工艺处理复杂特征。随后进行表面处理,提高模具硬度与耐磨性。最后,组装模具各部件,确保模具运行顺畅,为试模与量产做好准备。

试模

试模阶段,将模具安装至注塑机,进行初步注塑测试。根据试模结果,调整模具与注塑工艺参数,优化产品质量。对试模产品进行全面检查,确保符合设计要求。试模成功是模具合格与选择最佳成型工艺的关键标志。

量产

量产阶段,根据市场需求制定生产计划,准备注塑材料与辅助设备。按照生产计划与注塑工艺参数进行批量生产,确保产品质量稳定。实施持续质量控制,对生产过程中的产品进行严格检测。最后,对合格产品进行包装与交付,满足客户需求。

相机精密注塑部件

机相精密注塑件广泛应用于机械、汽车、工业设备、电子等领域,要求注塑工艺具有较高的精度、复杂性和强度。通过高质量的模具设计、精密注塑成型、严格的质量控制以及合理的后处理工艺,可以生产出高性能的机相精密注塑件,以满足各类高精度机械部件的需求。

PBT材料精密零件

PBT材料精密注塑件广泛应用于汽车、电子、电气、家电等行业,凭借其卓越的机械性能、耐热性、电气性能和耐腐蚀性,成为制造高精度和高性能工业部件的理想选择。通过精确的注塑工艺和后处理工艺,能够生产出满足严格质量要求和尺寸公差的高品质零件。

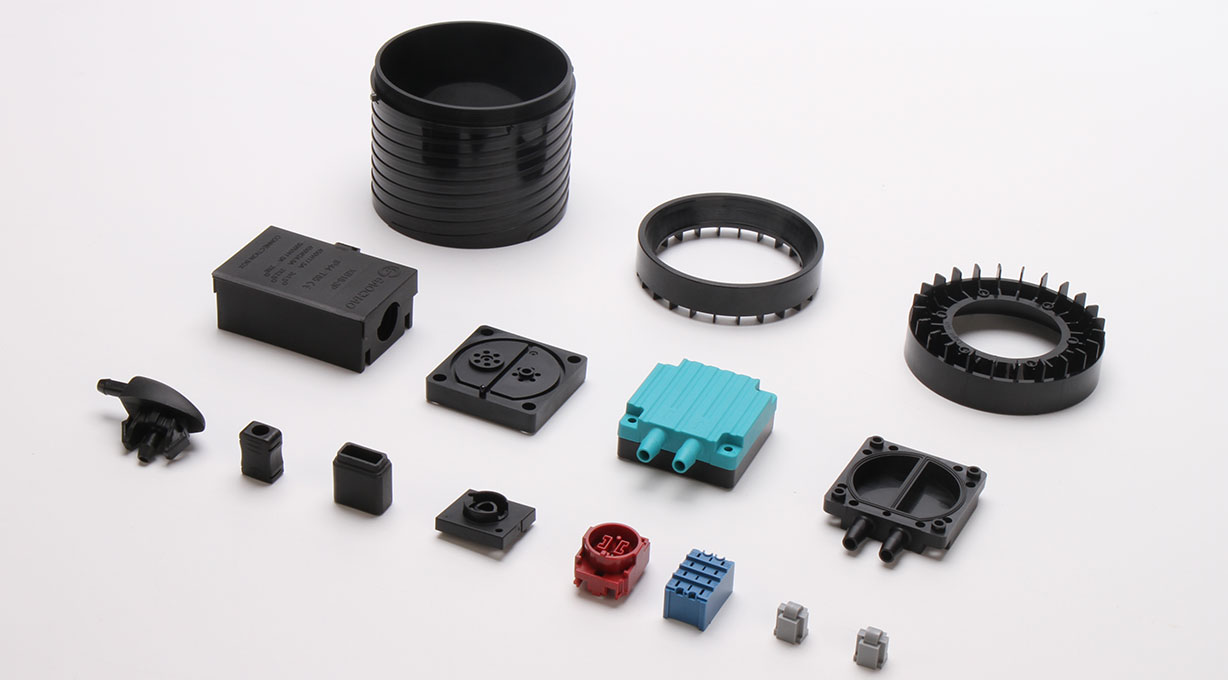

我们应用哪种3C电子精密注塑件?

- 相机部件

- 光通讯模块件

- 笔记本内部精密件

- 手机外壳

- 按键

- 摄像头模块框架

- 耳机配件

- 传感器模块

- 接口框架

- 车灯支架

- 电子仪器组件

- 电子元件外壳

- 冷气机内部结构件

- 夜视装置

- 照明系统组件

- 汽车中控配件

- 无人机配件

- 电池组高温配件

- 空调系统注塑组件

- 照明系统

- 夜视装置

我要定制注塑3C电子精密注塑件

精密模具报价需要提供的东西?

图档

通常需要提供2D图纸和3D图纸给我吗,以便我们准确模具报价和制造。支持的2D图纸格式有:AI、PDF、DWG、CAD、DXF、DLG 等;支持的3D图纸的格式有:STP、IGS等。

我们没有产品图纸,能加工吗?

设计

不提供产品设计图或实物样品,我公司根据产品图纸设计模具,没有产品图纸无法加工。

你们的模具制造能力如何?

模具开发

我们有多名专业的模具设计人员,及经验丰富的技术人员。有130多名人员,180多台进口先进模具制造设备。

加工出来的模具不符合要求怎么办?

加工制作

宜泽模具严格按照客户提供的图纸精度进行制造,也会和客户一起沟通模具的用途及精度要求,如果出现模具不符合客户要求的情况,如果是我们制造的问题,我们负责安排重做,如果是由于客户图纸有误导致产品报废的则另行商议。

申请打样

定制精密零件加工服务

定制精密零件加工通常采用多种加工方式,包括CNC数控加工(用于精确铣削、车削和钻孔),电火花加工(EDM)(适用于硬度较高的材料和复杂形状的零件),激光切割与激光打标(用于高精度切割和表面刻字),磨削与抛光(用于改善表面质量和精度),以及3D打印与增材制造(用于快速原型制作和复杂结构的生产)。这些加工方式能够确保零件在高精度、复杂形状和特定材料要求下的定制化需求得到满足。

钨钢零件研磨精度:0.002mm

定制精密注塑模具服务

定制精密注塑模具根据制造材料可分为钢模具、铝模具、铜模具和合金模具。钢模具耐磨性强,适合大批量生产;铝模具适用于小批量和快速原型,成本较低;铜模具具备良好的导热性能,适合高精度要求;合金模具则用于特殊环境下,具有更高的强度和耐腐蚀性。选择材料时需考虑生产量、精度要求和成本等因素。

整模具精度可达:0.005mm

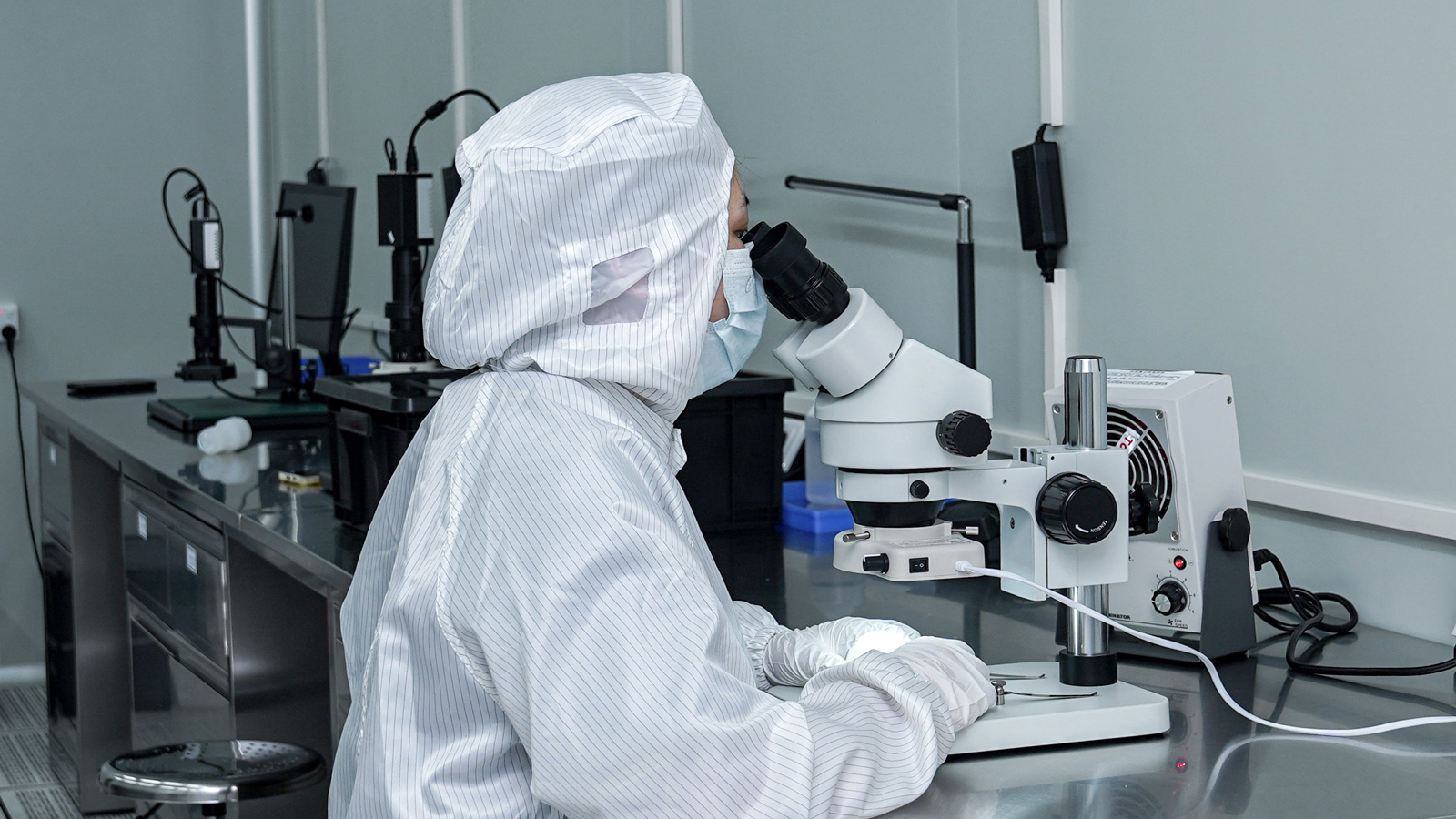

定制无尘医疗注塑服务

定制无尘医疗注塑服务专为医疗器械行业提供符合无尘、无菌要求的注塑解决方案,主要用于生产高精度、高卫生标准的医疗设备部件和耗材。该服务采用先进的注塑技术和严格的无尘生产环境,以确保产品符合严格的医疗卫生要求。

千级无尘车间并通过ISO13485