特种塑料注塑方案详情

特种塑料通常具有极端的耐温、耐化学性、机械强度、阻燃性、电气性能等特点

方案介绍

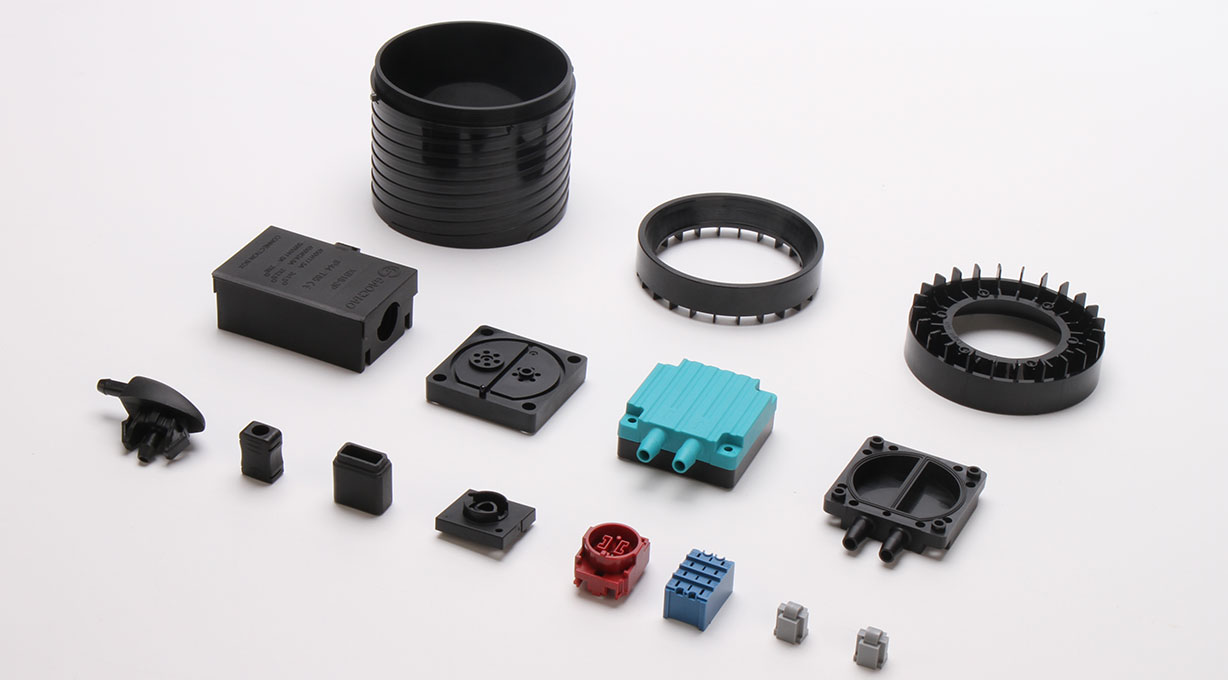

宜泽模具善于特种塑料注塑,作为一种高性能材料注塑制造工艺,广泛应用于各个高技术要求的行业。它不仅能提供高温、耐腐蚀、耐磨损等性能,还能满足精密设计和定制需求。虽然特种塑料的材料和注塑工艺成本较高,但其卓越的性能和长期的耐用性使其成为许多高要求领域的理想选择。

目前,宜泽模具可注塑加工包括PEEK/PPSU/LCP/PEI/PA/PBT/PPO/PPS/PFA/PSU/POM/SPS/PI/PPA 混合:+玻纤+碳纤等材料在内的多种精密注塑产品。

方案价值

明确分工

先进的管理体系,提高生产效率

改善生态环境

节能减排,改普环境,产生良好的社会效益

供应链管理

从源头开始管理品质,确保没有不良原材料流入

方案的技术设备或方法

DFM

DFM阶段确保产品设计与制造工艺相契合。设计团队深入分析产品几何形状、尺寸及表面要求,评估可制造性。同时,选择合适的注塑材料,并优化产品设计以满足注塑成型工艺。此阶段的目标是确保产品既满足功能需求,又具备高效、低成本的制造可行性。

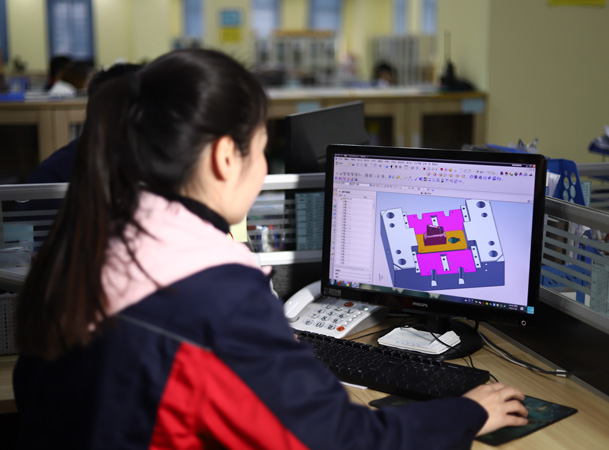

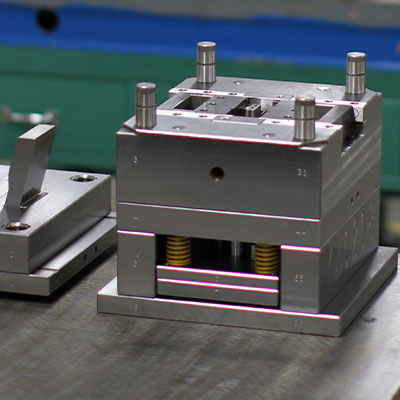

模具设计

模具设计阶段,团队利用CAD/CAM软件创建3D模型,详细设计模具各部件。考虑材料选择、冷却系统、顶出机构等,确保模具满足产品生产要求。图纸输出后,为模具制造提供精确指导,确保模具质量与性能。

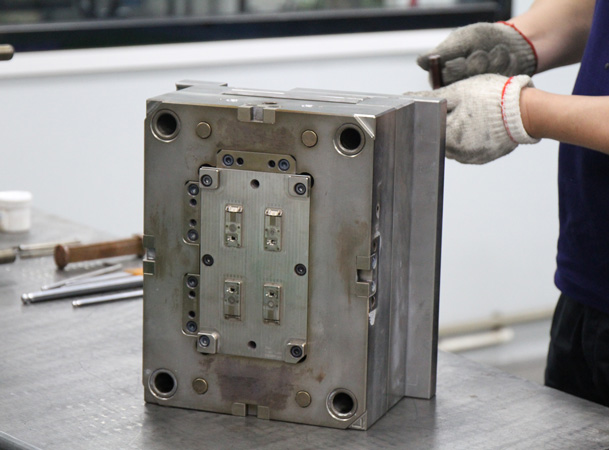

模具制造

模具制造阶段,依据设计图纸进行原材料准备、粗加工、精加工。采用电火花加工、线切割等工艺处理复杂特征。随后进行表面处理,提高模具硬度与耐磨性。最后,组装模具各部件,确保模具运行顺畅,为试模与量产做好准备。

试模

试模阶段,将模具安装至注塑机,进行初步注塑测试。根据试模结果,调整模具与注塑工艺参数,优化产品质量。对试模产品进行全面检查,确保符合设计要求。试模成功是模具合格与选择最佳成型工艺的关键标志。

量产

量产阶段,根据市场需求制定生产计划,准备注塑材料与辅助设备。按照生产计划与注塑工艺参数进行批量生产,确保产品质量稳定。实施持续质量控制,对生产过程中的产品进行严格检测。最后,对合格产品进行包装与交付,满足客户需求。

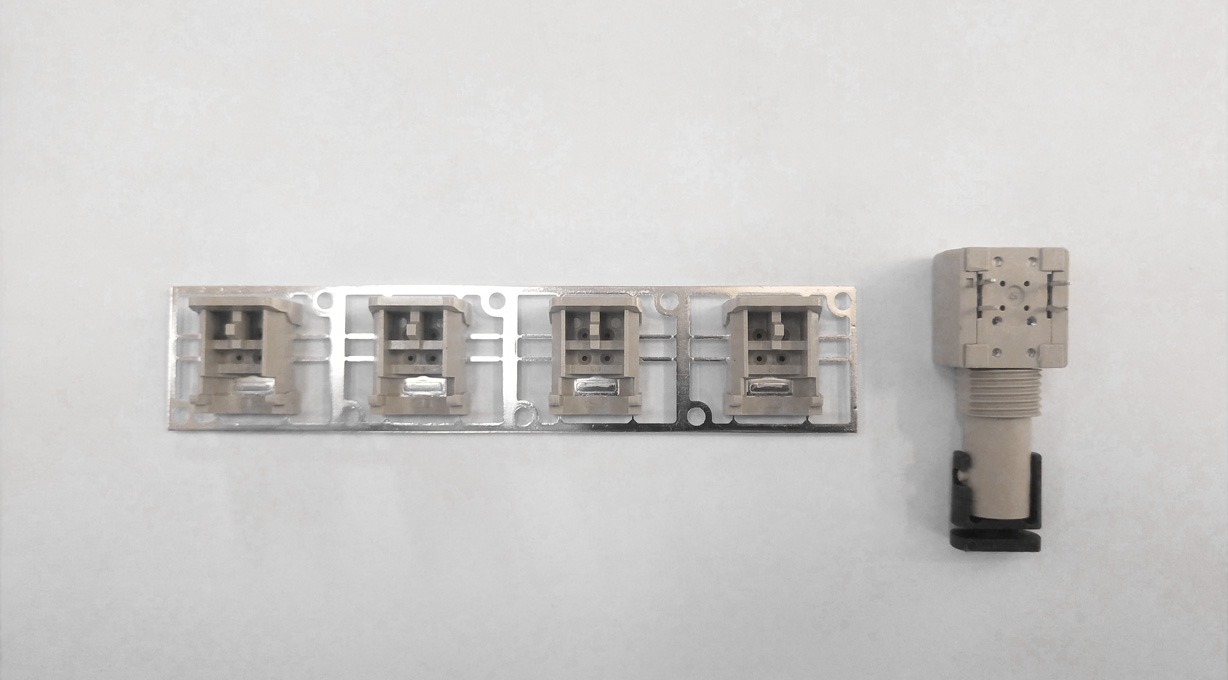

精密包胶注塑

自2019年开始注塑以来,宜泽模具一直在进行相关的技术探索。目前,宜泽模具已经可以进行特种塑料的包胶注塑。产品表面光滑美观,手感舒适。可应用于汽车、新能源、精密电子产品等领域。

薄壁注塑

医用薄壁注塑产品,采用高精度注塑技术制成,具有极薄的壁厚(最薄可达0.15mm)和极高的尺寸精度(最高可达±0.02mm)。产品选用符合医疗标准的优质塑料原料,确保无毒无害、生物相容性好。其设计精巧,结构复杂,能够满足医疗器械对精细度和功能性的严格要求。广泛应用于一次性医疗用品、外科手术器械等领域,为医疗行业的安全和发展提供了有力支持。

我们的特种材料注塑能应用于哪些领域?

- 汽车燃油喷射系统

- 发动机罩

- 热交换器零件

- 电子控制单元(ECU)外壳

- 传感器外壳

- 排气系统部件

- 机翼及发动机部件

- 燃料管道及接头

- 电子元件封装

- 隔热层

- 连接器和插头

- 传感器外壳

- 电路板外壳

- 高温电气接头

- 医疗仪器外壳

- 导管和接头

- 医用泵部件

- 管道接头和阀门

- 反应釜衬里

- 油气管道部件

- 核能设备部件

- 智能设备外壳

- 制药生产线的部件

我要定制特种材料注塑件

有哪些特种材料可以开模具注塑加工呢?

PEEK/PPSU/LCP/PEI/PA/PBT/PPO/PPS/PFA/PSU/POM/SPS/PI/PPA 等,可混合:+玻纤+碳纤

你们的模具制造能力如何?

精密注壁的价格是什么决定的?1

宜泽模具有15名专业的模具设计人员,80名参与模具制造和生产的技术人员。公司有150多名人员,180多台进口先进模具制造设备。

能否做薄壁注塑工艺?

是可以的

壁厚小于1mm,甚至达到0.2mm左右

没有产品图纸,能开模具注塑加工吗?

不能

不提供产品设计3D图档是无法开模具注塑加工的。

申请打样

定制精密零件加工服务

定制精密零件加工通常采用多种加工方式,包括CNC数控加工(用于精确铣削、车削和钻孔),电火花加工(EDM)(适用于硬度较高的材料和复杂形状的零件),激光切割与激光打标(用于高精度切割和表面刻字),磨削与抛光(用于改善表面质量和精度),以及3D打印与增材制造(用于快速原型制作和复杂结构的生产)。这些加工方式能够确保零件在高精度、复杂形状和特定材料要求下的定制化需求得到满足。

钨钢零件研磨精度:0.002mm

定制精密注塑模具服务

定制精密注塑模具根据制造材料可分为钢模具、铝模具、铜模具和合金模具。钢模具耐磨性强,适合大批量生产;铝模具适用于小批量和快速原型,成本较低;铜模具具备良好的导热性能,适合高精度要求;合金模具则用于特殊环境下,具有更高的强度和耐腐蚀性。选择材料时需考虑生产量、精度要求和成本等因素。

整套模具精度可达:0.005mm

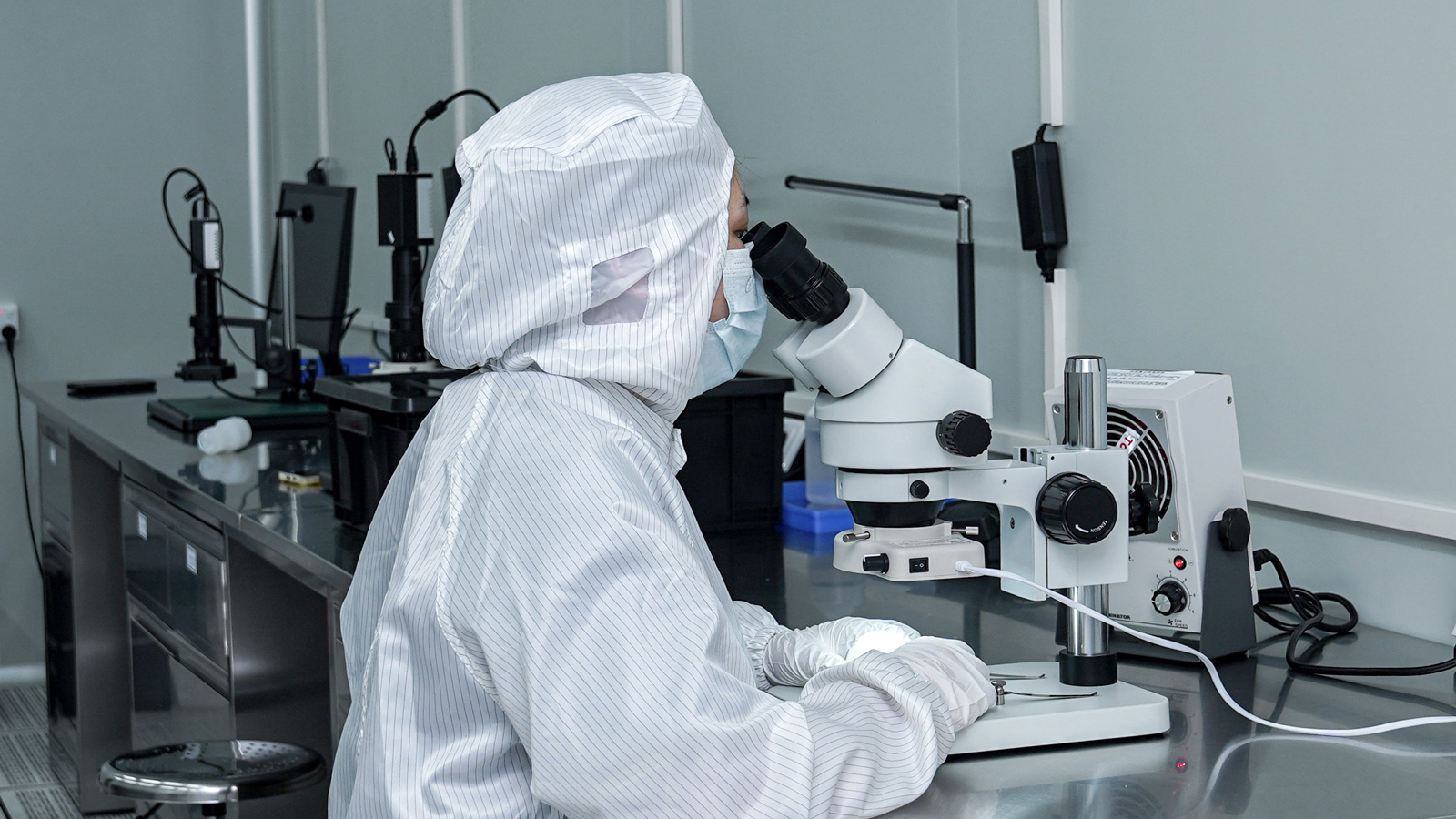

定制无尘医疗注塑服务

定制无尘医疗注塑服务专为医疗器械行业提供符合无尘、无菌要求的注塑解决方案,主要用于生产高精度、高卫生标准的医疗设备部件和耗材。该服务采用先进的注塑技术和严格的无尘生产环境,以确保产品符合严格的医疗卫生要求。

千级无尘车间并通过ISO13485