Plastic injection molding is one of the most widely used manufacturing processes for producing complex plastic parts at scale. But just how accurate is it? The answer depends on several factors — from the materials used to the precision of the mold and the control of processing parameters. In high-performance industries such as medical devices, electronics, automotive, and semiconductors, dimensional accuracy is critical. Fortunately, plastic injection molding can meet these stringent demands with impressive precision.

Typical Accuracy Ranges

Injection molding offers excellent dimensional repeatability and tight tolerances. Here’s a general overview:

Standard tolerance: ±0.1 mm (100 microns)

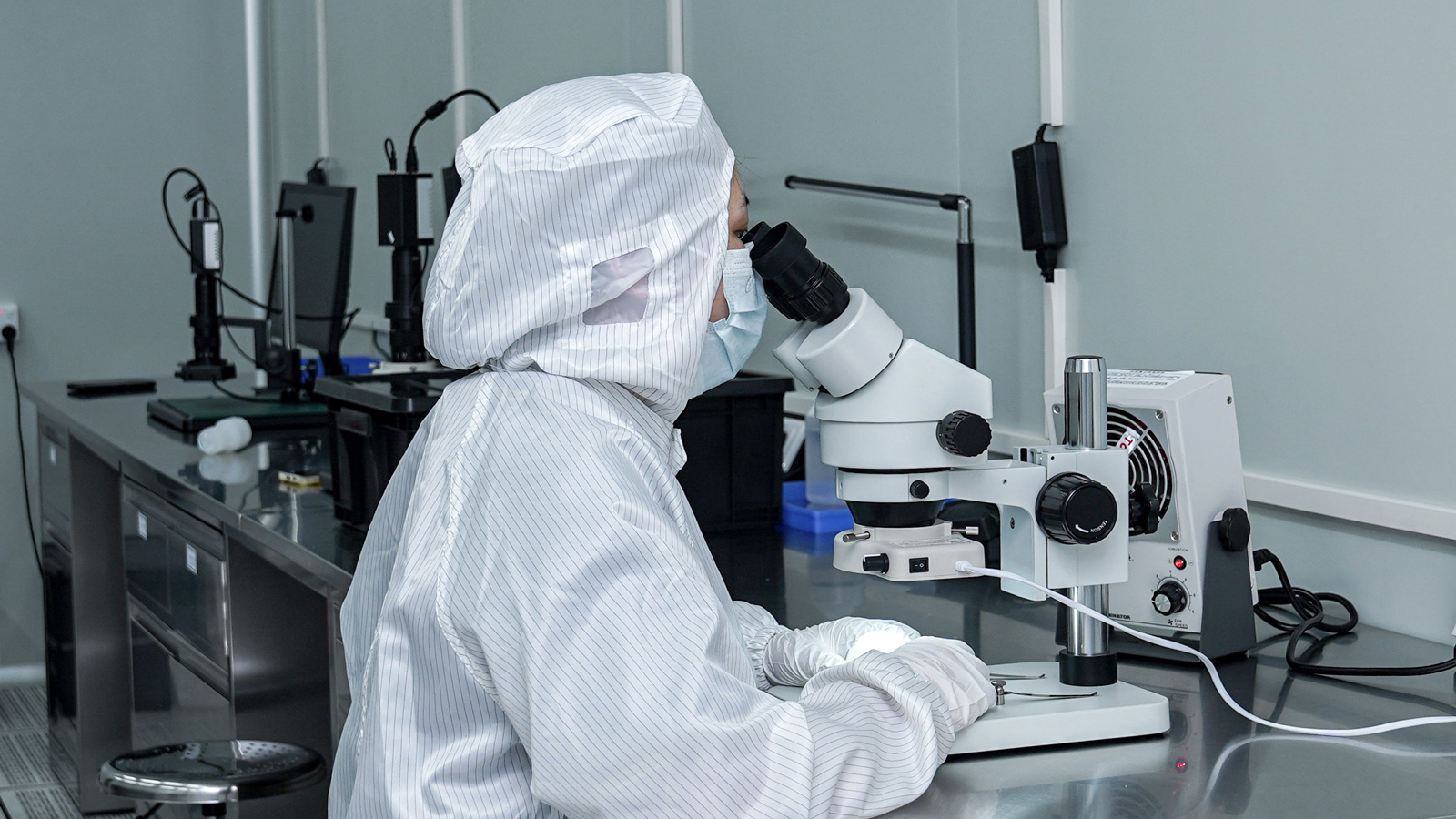

High-precision molding: ±0.01 mm (10 microns)

Micro-molding or ultra-precision: ±0.005 mm (5 microns)

For reference, a human hair is approximately 70 microns thick, meaning high-precision injection molding can produce parts with tolerances tighter than the width of a hair.

Factors That Influence Accuracy

Several key elements contribute to the overall accuracy of injection molded parts:

1. Material Selection

Different plastic resins exhibit different shrinkage and flow characteristics. Engineering plastics such as PEEK, LCP, PPS, PPSU, and PFA are often used for high-precision parts due to their dimensional stability and low shrinkage rates.

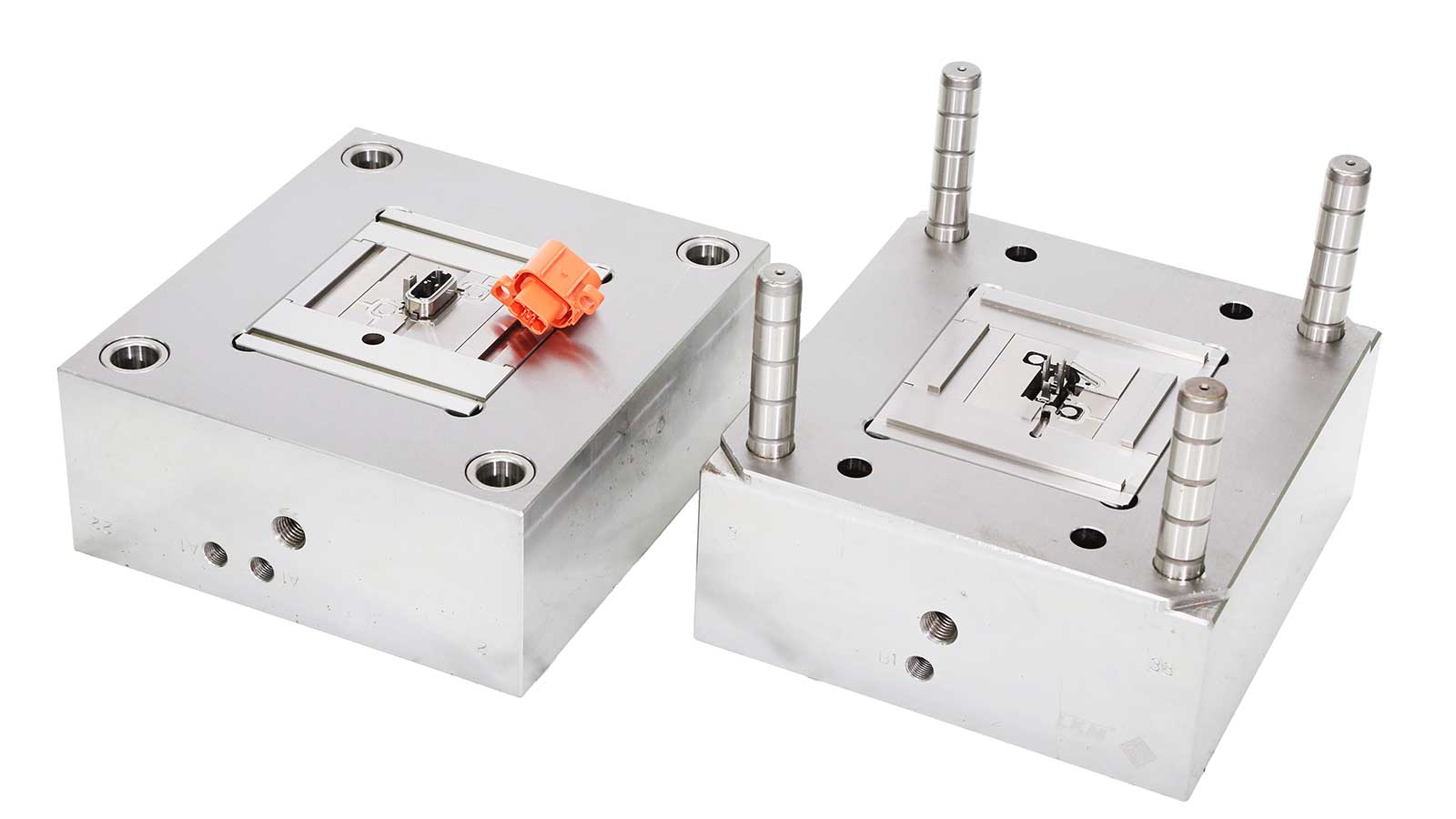

2. Mold Design & Manufacturing

The mold is the foundation of accuracy. High-quality steel molds with precise cavity dimensions and tight control over surface finish and venting are essential. Factors like uniform wall thickness, optimized gating, and proper draft angles enhance dimensional control.

3. Injection Molding Equipment

Modern injection molding machines equipped with servo-electric drives and closed-loop control systems ensure precise control over every cycle, maintaining consistent part dimensions even over millions of shots.

4. Process Control

Accurate control over variables like injection pressure, melt temperature, cooling time, and clamping force is vital. Even small fluctuations can affect part shrinkage or warping.

5. Environmental & Post-Molding Factors

After demolding, parts may experience slight changes due to cooling, ambient humidity, or post-processing. Proper design and material selection help minimize these effects.

Applications Requiring High Accuracy

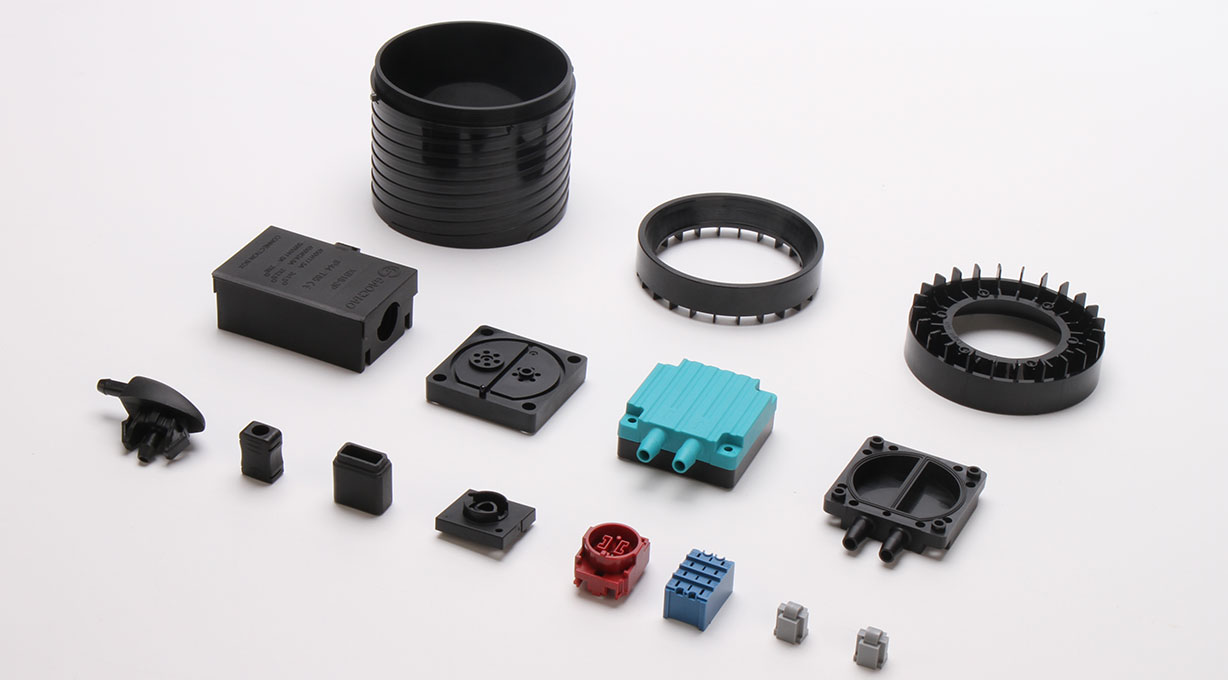

Industries that demand precision rely heavily on advanced injection molding capabilities:

Medical: Surgical components, diagnostic devices, and drug delivery systems

Automotive: Tight-fit connectors, gears, and sensor housings

Electronics: Micro connectors, housings, and switch components

Semiconductor: Ultra-pure fluid fittings and tubing using high-grade fluoropolymers like PFA

Injection molding is not only efficient and scalable but also highly accurate when properly executed. With the right combination of materials, mold design, equipment, and process control, it can consistently deliver parts with micron-level precision. As demands for tighter tolerances continue to rise in advanced industries, precision injection molding remains a cornerstone of high-performance manufacturing.