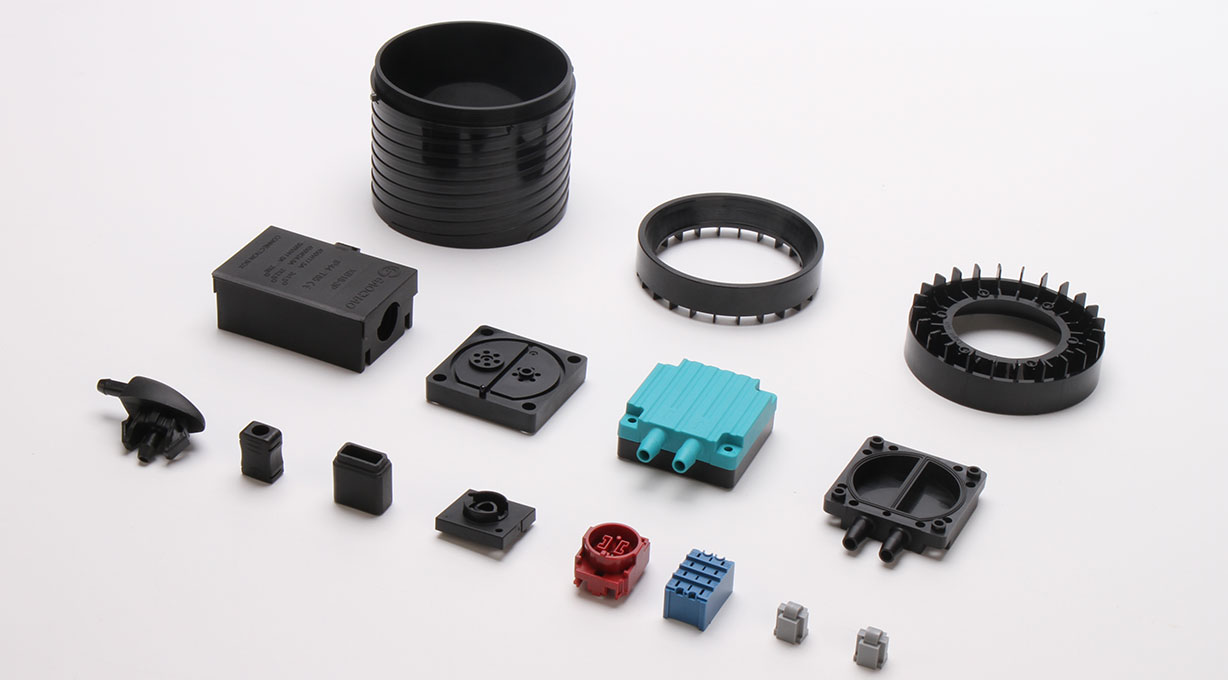

In the production process of thin-walled injection molding, a series of problems are often encountered due to the influence of various factors. These problems not only affect the quality of injection molding, but may also have an adverse impact on production efficiency and cost. Below, we will analyze the eight common problems in the production of thin-walled injection molding in detail.

1. Incomplete filling

The small parts and corners of thin-walled injection moldings are often unable to be fully filled due to insufficient mold processing accuracy or poor exhaust system. In addition, insufficient injection volume or injection pressure, as well as defects in the design of injection moldings, are also important reasons for incomplete filling. These problems require special attention during the molding process to ensure the integrity and quality of injection moldings.

2. Shrinkage phenomenon

Shrinkage often occurs in places where the wall thickness or thickness of thin-walled injection moldings is uneven. This is caused by inconsistent shrinkage of hot-melt plastics during cooling or curing. In order to avoid shrinkage, it is necessary to fully consider the uniformity of wall thickness when designing injection moldings, and control the cooling speed and temperature during production.

3. Surface image problem

Surface image problem often occurs on the back of BOSS columns and ribs after glue reduction, or stress marks caused by over-high core and ejector pin design. These problems will affect the appearance quality of injection molded parts and need to be solved by optimizing mold design and adjusting production process.

4. Air mark problem

Air marks usually appear at the gate, mostly due to low mold temperature, high injection speed or pressure, improper gate setting, etc. Air marks may also occur when the plastic hits the spoiler structure during pouring. To solve this problem, you can take measures such as adjusting the mold temperature, injection speed and pressure, and optimizing the gate setting.

5. Welding line problem

Welding lines often occur at the confluence of two streams, such as the intersection of the streams of two gates or the intersection of the streams bypassing the core. This is mainly caused by a drop in material temperature or poor exhaust. In order to improve the welding line problem, it is necessary to increase the material temperature, optimize the exhaust system, and ensure the smooth confluence of the streams.

6. Burr problem

Burrs often occur at the parting of the front and rear molds, which is caused by poor mold clamping or improper processing of the mold surface corners of the injection mold. In the injection molding process, insufficient clamping force, excessive material temperature or pressure may also cause burrs. In order to solve the problem of burrs, it is necessary to improve the mold clamping accuracy, optimize the mold design, and control the material temperature and pressure.

VII. Deformation problem

Slender parts, large-area thin-walled parts, or large injection molded parts with asymmetric structures are prone to deformation during molding due to uneven cooling stress or uneven ejection force. In order to avoid deformation problems, it is necessary to fully consider the structural characteristics of injection molded parts when designing them, and control the cooling speed and ejection method during the production process.

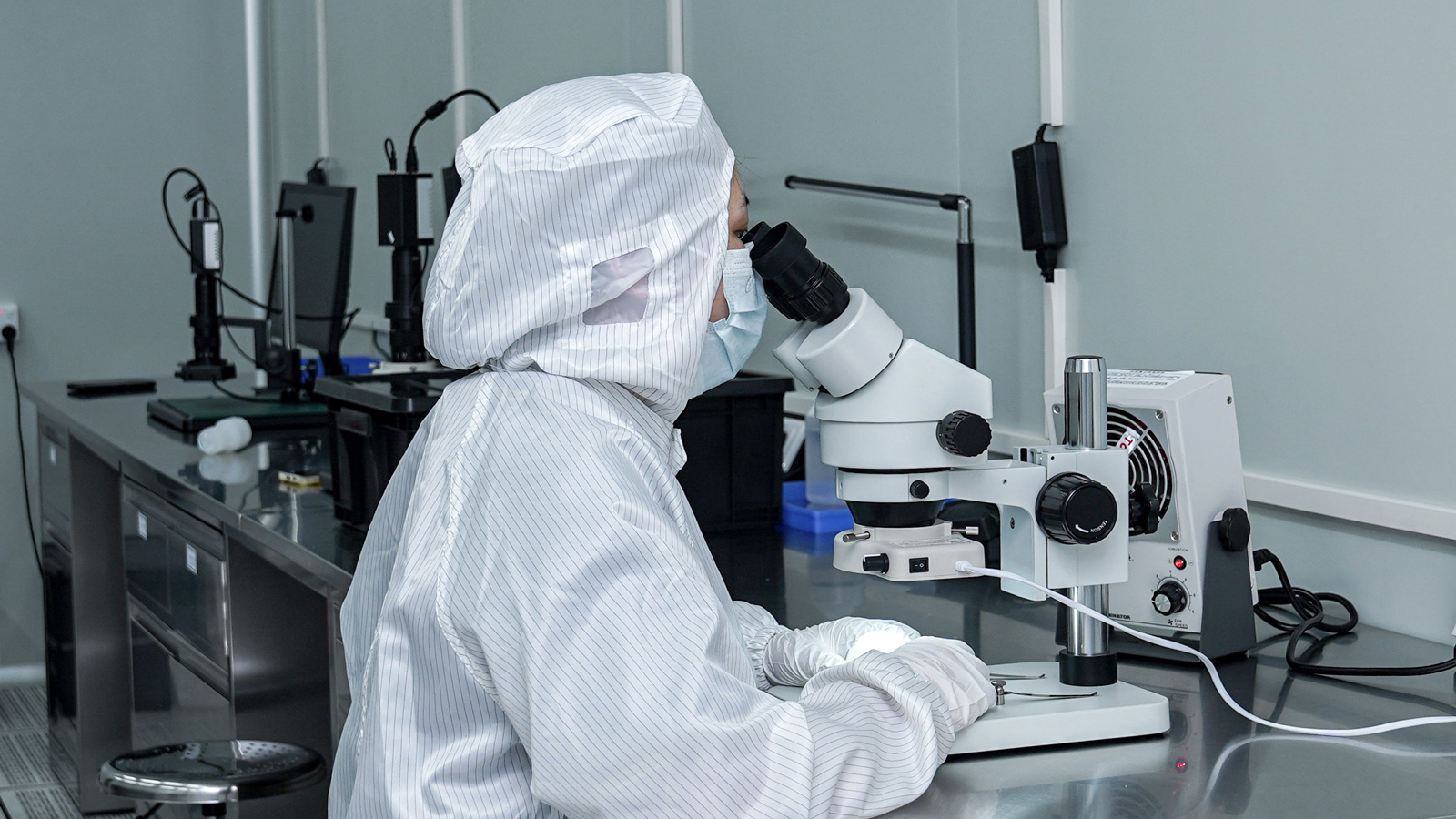

VIII. Surface unclean problem

When the surface of the injection mold is rough or the mold temperature is too high, the residual rubber and oil stains on the mold surface may contaminate the surface of the injection molded part. Especially for sensitive materials such as PC materials, it is more necessary to keep the mold surface clean and the mold temperature appropriate. In order to solve the problem of surface uncleanness, it is necessary to clean and maintain the mold regularly, and control various parameters in the production process.

In summary, the eight common problems in the production of thin-walled injection molded parts each have their own causes and solutions. In the actual production process, we need to analyze and judge according to the specific situation, and take corresponding measures to ensure the quality and production efficiency of injection molded parts.